Pełna moc obrabiarki. Jak podnieść wydajność i funkcjonalność obrabiarki dzięki uniwersalnej technologii stołów obrotowych?

Inwestorzy a także użytkownicy decydujący się na zakup nowej maszyny CNC borykają się z wątpliwościami dotyczącymi właściwego doboru dostępnej technologii. Zadają sobie pytanie, jaką maszynę wybrać? 3-osiową, 3-osiową z podzielnicą lub ze stołem uchylno-obrotowym, 5-osiową, czy też zadaniową obrabiarkę sterowaną numerycznie? W niniejszym artykule postaramy się rozwikłać te wątpliwości i podpowiedzieć, którą drogą podążyć, aby wybór okazał się najtrafniejszy.

Maszyny w pełni zadaniowe to rozwiązania wybierane przez klientów ze względu na ich kompleksowość. Mają one na celu produkcję – w znakomitej większości długoterminową – detali pod konkretny projekt. Maszyny takie w związku z przeznaczeniem są najdroższe i wymagają precyzyjnego wyspecyfikowania, co ogranicza możliwość ich wykorzystania w kolejnych projektach. Inwestorzy decydujący się na maszyny zadaniowe poszukują najlepszego możliwego rozwiązania. Chodzi o to, by proces obróbki był w pełni zoptymalizowany pod kątem maksymalnego skrócenia czasów obróbki, czasów przestojów itp.

Decydując się na maszynę w pełni 5-osiową często możemy spotkać się z wyższą ceną w porównaniu do maszyny tzw. 3 + 2, dłuższym czasem dostawy – maszyny te częściej niż maszyny 3-osiowe tworzy się „pod klienta” na indywidualne zamówienie, oraz ograniczoną możliwością przezbrajania maszyny w zależności od aktualnych potrzeb produkcji. Oczywiście, urządzenia te są zwykle kupowane pod konkretną produkcję, a ich przekonfigurowanie jest bardziej czasochłonne i kosztowne lub wręcz niemożliwe.

Stoły obrotowe szyte na miarę

Jeśli przyszły wytwórca oczekuje rozwiązań najbardziej uniwersalnych, a jednocześnie spełniających oczekiwania technologiczne, powinien rozpocząć poszukiwania wśród obrabiarek 3-osiowych. Bezsprzecznymi zaletami takiego wyboru będą z pewnością dostępność i cena. Maszyna taka dzięki właściwemu jej skonfigurowaniu umożliwi w przyszłości jej modernizację w zależności od potrzeb i specyfiki wykonywanej pracy. Jeśli kontroler maszyny posiada przygotowanie do pracy z 4. i 5. osią (jest to opcja, którą można skonfigurować w trakcie podejmowania decyzji o zakupie), to bardzo łatwo i szybko jesteśmy w stanie „podnieść” funkcjonalność swojego urządzenia o kolejne osie obrotowe.

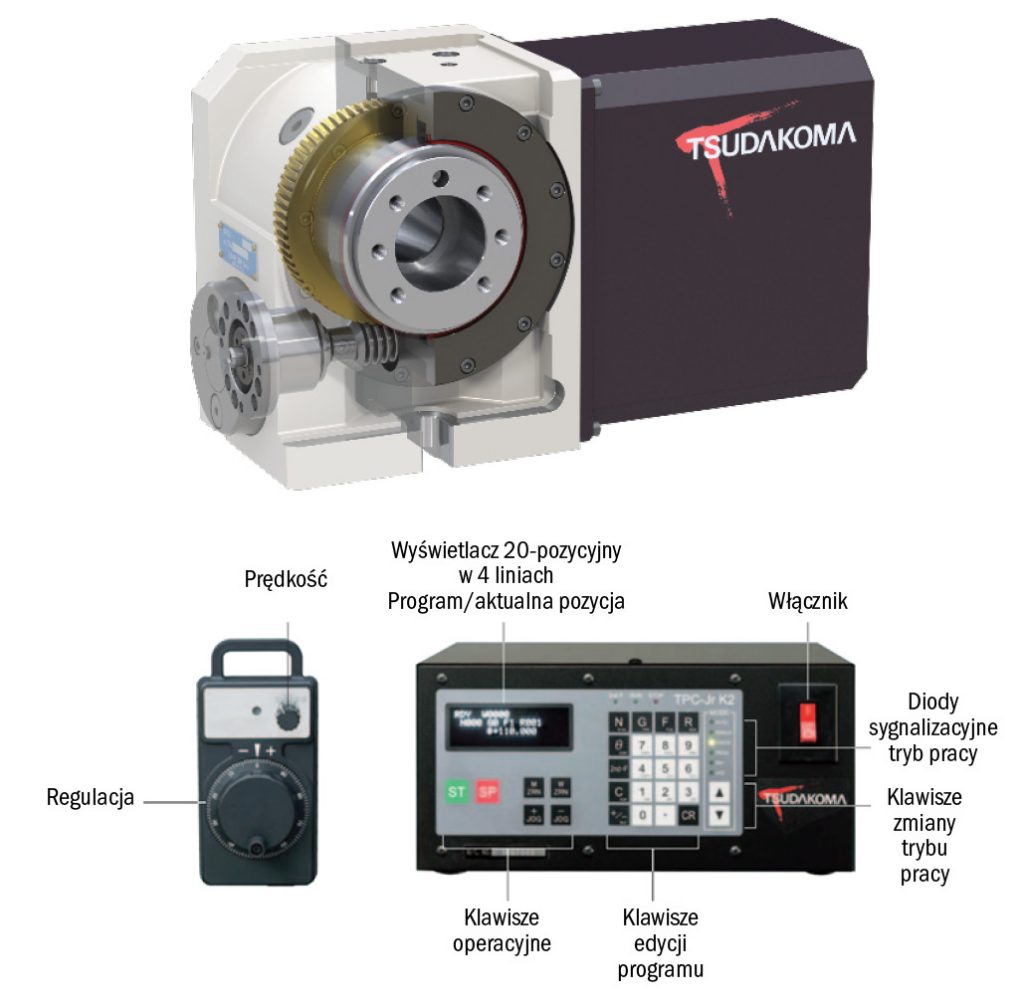

W tym przypadku można skorzystać z dostępnych na rynku rozwiązań uniwersalnych, tzw. stołów obrotowych. Znakomitym przykładem renomowanego i sprawdzonego partnera tej technologii jest japoński producent Tsudakoma. Integracja stołów obrotowych bezpośrednio z kontrolerem maszyny umożliwia pracę symultaniczną, dzięki czemu w pełni wykorzystamy możliwości obrabiarki CNC. Instalacja taka na maszynie jest przygotowana pod konkretny kontroler, który należy podać w trakcie specyfikowania stołu obrotowego. Tsudakoma jest kompatybilna ze wszystkimi dostępnymi na rynku kontrolerami. Współpracuje między innymi z kontrolerami takich producentów jak: Fanuc, Siemens, Heidenhain, Okuma (OSP), Yamazaki Mazak (Smooth). Dzięki temu ich współpraca z konkretnymi maszynami przebiega bezproblemowo.

Na szczęście brak przygotowania w kontrolerze pod 4. i 5. oś nie determinuje możliwości wykorzystania stołów obrotowych na maszynie. Dzięki zastosowaniu zewnętrznych kontrolerów (w przypadku Tsudakoma to między innymi kontroler TPC-Jr) mamy możliwość wykorzystania dodatkowych osi na maszynie. Jednak w tej sytuacji musimy ograniczyć się do pracy w trybie indeksacji, co w 80% przypadków jest wystarczające dla użytkowników. Dodatkowym argumentem tej opcji jest możliwość przeinstalowywania stołu obrotowego na inne urządzenia, gdzie ich zastosowanie w danym momencie wydaje się bardziej uzasadnione.

Trzeba wymienić w tym miejscu kilka przykładów rozwiązań, które wpisują się w specyficzne potrzeby klientów w szczególności związane z wydajnością, precyzją obróbki, obróbką ciężką czy też wielkoseryjnością.

Zalety wykorzystania stołów 4- i 5-osiowych

Pierwszym argumentem wykorzystania stołów 4- i 5-osiowych jest możliwość szerokiej ich konfiguracji. M.in. można stosować stoły wielowrzecionowe dla produkcji wieloseryjnej z wykorzystaniem dedykowanych uchwytów i systemów bazujących, np. korzystając z rozwiązań SMW Autoblok.

W sytuacji, w której najważniejszymi parametrami są skrócenie czasów obróbki oraz praca bezobsługowa, warto rozważyć technologię Tsudakoma BallDrive®. Łączy ona w sobie bezkompromisową oszczędność czasów cykli produkcyjnych, bezobsługową pracę oraz niezrównaną precyzję wykonywanych detali. Rozwiązania te możemy bardzo często spotkać w przemyśle motoryzacyjnym. Tam szczególnie istotne jest maksymalne skrócenie czasu produkcji z jednoczesnym wytwarzaniem detali o najwyższej jakości. Muszą też one być zgodne ze specyfikacją (wieloseryjna produkcja z minimalizacją strat).

Dedykowane procesy, w szczególności w sektorze Automotive, wymagają rozwiązań optymalnych. Między innymi jest to zastosowanie technologii Direct Drive, dzięki której bezpośrednio napędzamy mechanizmy, skracając cykle produkcyjne w procesach wytwarzania.

Na drugim biegunie znajdują się użytkownicy poszukujący rozwiązań dla obróbki twardych materiałów z jednoczesnym zachowaniem precyzji i niezawodności. W tym wypadku również istnieją gotowe rozwiązania. Między innymi są to stoły Tsudakoma serii RWB, w których siła zacisku jest wystarczająca dla najcięższych procesów obróbki skrawania. Dodatkową zaletą tych podzielnic jest niezrównany przelot (through bore).

Nie możemy zapomnieć o producentach, użytkownikach, którzy oczekują podniesienia swoich zdolności produkcyjnych o dwie osie obrotowe (stoły uchylnoobrotowe). Tsudakoma i dla takich potrzeb przygotowała najlepsze rozwiązania. Mowa tutaj o rodzinie stołów TWA.

Czytaj też >> Maszyny używane. Dlaczego teraz jest dobry czas na sprzedaż swoich urządzeń?