Przepływ informacji w Inteligentnej Fabryce

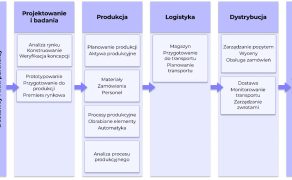

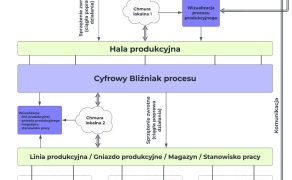

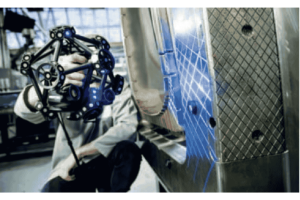

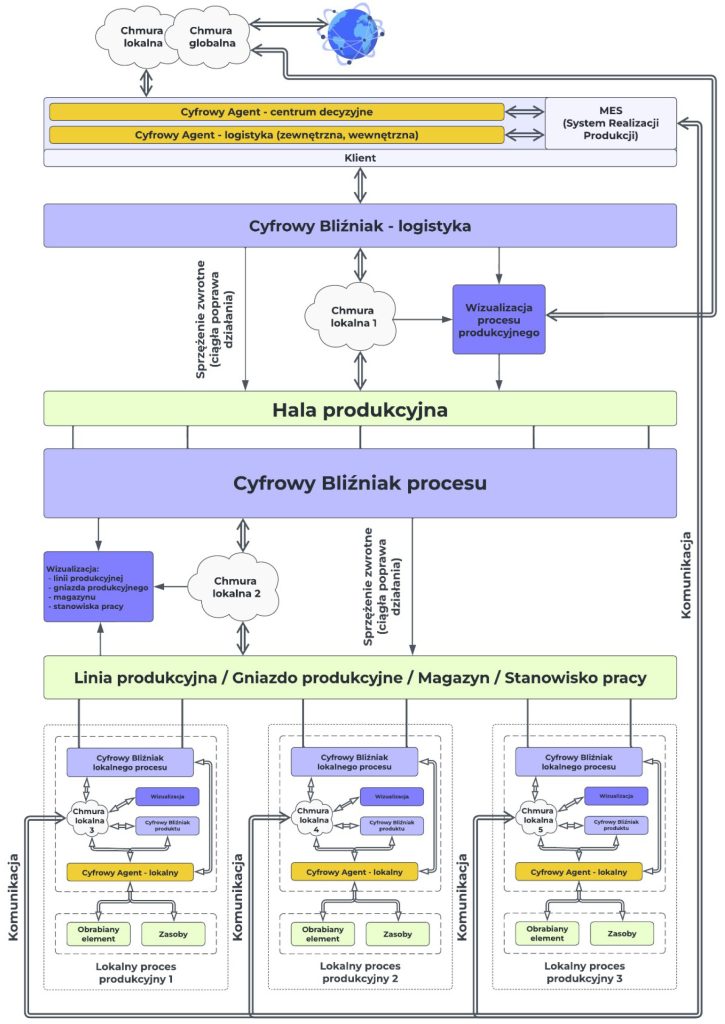

Przykład fuzji danych między procesem cyfrowym i rzeczywistym można zobaczyć na rys. 4. Zaprezentowano na nim wdrożenie odwzorowania na różnych poziomach procesu produkcyjnego. Dobrą praktyką przy tworzeniu Cyfrowych Bliźniaków na wszystkich poziomach produkcji jest określenie i użycie najmniejszej potrzebnej ilości zmiennych, opisujących obiekt, w celu zapobiegnięcia przeciążeniu chmury obliczeniowej.

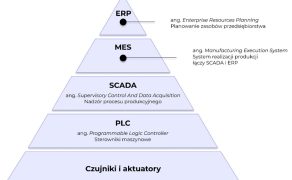

Wśród innych cyfrowych odwzorowań procesu Cyfrowy Bliźniak wyróżnia się nie tylko wysokim stopniem zaawansowania, ale przede wszystkim nietypowym przepływem informacji w jego strukturze. Między Cyfrowym Bliźniakiem a zdigitalizowanym obiektem możliwa jest dwukierunkowa wymiana danych w czasie rzeczywistym. Cyfrowy Cień jest podobną technologią, jednak charakterystyka wymiany danych tego odwzorowania nie pozwala na ingerencję cyfrowego duplikatu w rzeczywisty proces. Jednokierunkowa komunikacja Cyfrowego Cienia umożliwia jedynie monitorowanie produkcji. Cyfrowy Model, czyli najprostsza forma odwzorowania pracy fabryki, jest użyteczny we wstępnych fazach projektowania zakładu. Nie istnieje zautomatyzowany przepływ danych między Cyfrowym Modelem a rzeczywistą produkcją.

Podsumowanie – przepływ informacji w Inteligentnej Fabryce

Zgodnie z nowym nurtem, nie liczy się tylko jakość danych na temat procesu produkcyjnego, ale też ich ilość. Wielkie zbiory danych, przetwarzane w czasie rzeczywistym, pozwalają przewidywać zagrożenia, a nawet bezpiecznie testować nowe technologie w środowisku wirtualnym. Odpowiedzią na rosnące wymagania jest wielokierunkowa integracja systemów. Poznanie idei przepływu informacji w Inteligentnej Fabryce pozwala zrozumieć od podstaw obecną transformację przemysłową a także oszacować przydatność nowych technologii w obecnym miejscu pracy.

Czytaj też >> Akwizycja danych i analiza statystyczna w środowisku Q-DAS

Piśmiennictwo

- Chang C.-Y., Tu C.-A., Huang W.-L.: Developing a recommendation model for the Smart Factory system. „Applied Sciences”, 2021, 11.

- Khan J.-Y., Yuce M.-R.: Internet of Things (IoT): Systems and applications. Jenny Stanford Publishing, Singapore 2019.

- Ran W., Hu Y., Zhi Y.: Application of Digital Twins to flexible production management: Taking a Shandong Factory as an Example. „Research Square Preprints”, 2022, Wer. 1.

- Resman M., Turk M., Herakovic N.: Methodology for planning Smart Factory. „Procedia CIRP”, 2021, vol. 97.

- Teng S.-Y., Leong W.-D., Tous M., Shen H.-B.: Recent advances on industrial data-driven energy savings: Digital Twins and infrastructures. „Renewable and Sustainable Energy Revievs”, 2021, 1.

Galeria

Porównaj produkty