Przepływ informacji w Inteligentnej Fabryce

Metodyka integracji systemów w Inteligentnej Fabryce

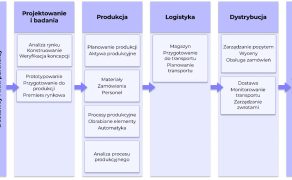

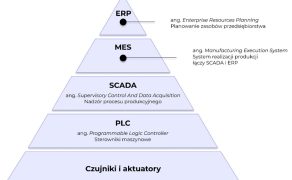

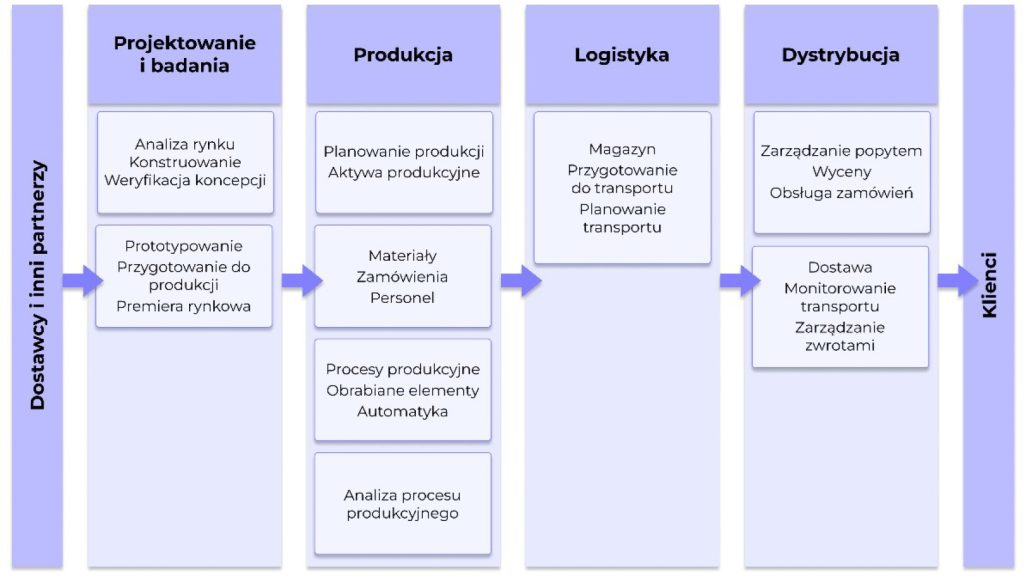

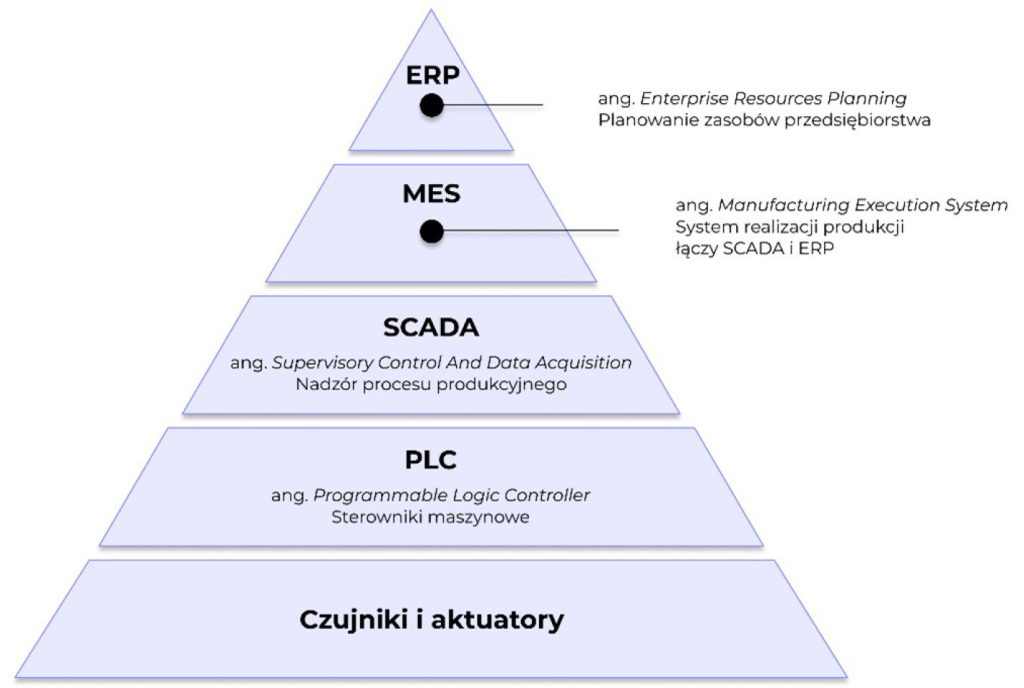

Holistyczne podejście do zakresu działalności przedsiębiorstwa produkcyjnego umożliwia niespotykaną dotąd syntezę systemów, charakterystyczną dla Przemysłu 4.0. Dzięki poziomej i pionowej integracji obszarów zarządzania produkcją (rys. 2 oraz rys. 3) możliwa jest optymalizacja kluczowych parametrów procesu wytwórczego.

Pozioma integracja zakłada klarowność i dostępność informacji między wszystkimi działami fabryki. Granica między obszarami zarządzania produkcją staje się płynna, a dane uwspólnione. Autonomiczna komunikacja odbywa się za pośrednictwem chmury obliczeniowej. Za decyzyjność i przekazywanie informacji odpowiada głównie system informatyczny, ograniczając rolę człowieka do tworzenia i wspierania tego systemu. Pozioma integracja wznosi przedsiębiorstwo produkcyjne na nowy poziom oferowanych usług. Przykładem poziomej fuzji jest utworzenie automatycznego systemu zamówień, który po wpłynięciu zlecenia sprawdza możliwości produkcyjne, dostępność potrzebnego materiału, szacuje czas a także koszt wykonania detali, a w dalszych etapach przygotowuje oprogramowanie maszyn oraz planuje pracę zakładu. Aby możliwa była fuzja między działami fabryki, należy umożliwić współpracę systemów informatycznych, zarządzających poszczególnymi procesami. Takie działanie to pionowa integracja w nowoczesnym zakładzie.

Fuzja danych procesu rzeczywistego i cyfrowego odwzorowania

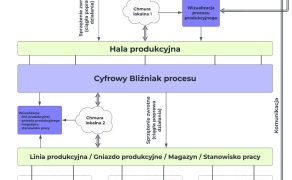

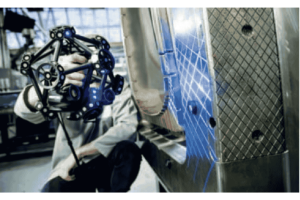

W Inteligentnej Fabryce stosującej się do paradygmatu Przemysłu 4.0 oprócz standardowej analizy danych produkcyjnych stosuje się analizę porównawczą między procesem rzeczywistym a jego cyfrowym odwzorowaniem. Technologia Cyfrowego Bliźniaka jest pomostem między środowiskiem fizycznym a wirtualnym. Cyfrowy Bliźniak to obecnie najwyższa forma cyfrowego odwzorowania wytwarzanego wyrobu, systemu lub też całego procesu produkcyjnego. Probabilistyczna symulacja obiektu jest utworzona na podstawie modelu fizycznego, danych zebranych historycznie a także danych pobieranych w czasie rzeczywistym za pośrednictwem urządzeń brzegowych.

Wnioski z analizy porównawczej służą między innymi jako wsparcie w projektowaniu produktu, walidacji a także monitorowaniu procesów produkcyjnych. Niekwestionowaną zaletą tej technologii jest również możliwość wirtualnego uruchomienia zaprojektowanej linii produkcyjnej oraz dostosowanie topologii maszyn i testowanie nowych rozwiązań. Dzięki temu inwestycje stają się mniej ryzykowne, a proces decyzyjny jest znacznie usprawniony. W praktyce proces decyzyjny można wspierać przy zastosowaniu oprogramowania nazywanego Agentem Decyzyjnym. Cyfrowy Bliźniak ma wpływ na działanie rzeczywistej produkcji.

Galeria

Porównaj produkty