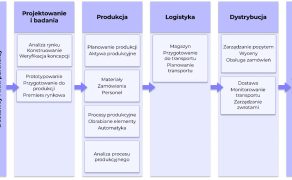

Przepływ informacji w Inteligentnej Fabryce

Kusząca wizja optymalizacji energetycznej, polepszenia efektywności produkcji, jakości wyrobu, a także możliwość działania z wyprzedzeniem skłaniają polskich przedsiębiorców do transformacji cyfrowej zakładu zgodnie z paradygmatem Przemysłu 4.0. Nowy nurt to przede wszystkim inne podejście do danych i ich przepływu w zakładzie.

Czwarta rewolucja przemysłowa, konkurencja w branży wytwórczej a także globalizacja produkcji podyktowały nowe wymagania stawiane zakładom produkcyjnym. Zgodnie z paradygmatem Przemysłu 4.0, system Inteligentnej Fabryki jest zdecentralizowany i autonomiczny.

Nowe wymagania

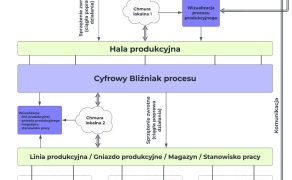

Dzięki zastosowaniu technologii takich jak sztuczna inteligencja urządzenia samodzielnie korygują swoje działanie, dostosowując się w czasie rzeczywistym do bieżących potrzeb. Zarządzanie poznawcze jest umożliwione poprzez liczne wewnętrzne połączenia systemu. Obszerne dane produkcyjne oraz poprodukcyjne są gromadzone, a następnie przetwarzane i wykorzystywane w procesach decyzyjnych systemu. Dane pochodzące z gotowego produktu wykorzystywane są do dalszych ulepszeń procesu wytwórczego. Transparentne informacje są istotną składową cyfrowych odwzorowań procesu produkcyjnego. Służą do monitorowania i oceny działania zakładu, jako punkt odniesienia do jego cyfrowej kopii. Elastyczność linii produkcyjnej Inteligentnej Fabryki jest osiągana przez zdolność systemu do wykonania nowego produktu z zastosowaniem możliwie prostych algorytmów zmiany działania zakładu. Dzięki temu produkcja niewielkich serii wyrobu staje się opłacalna.

Ciągłe ulepszenia, minimalizacja kosztów wytwarzania, zastosowanie sprzężenia zwrotnego jak również modułowość systemu zarządzającego produkcją mają swoje podłoże w teorii sterowania automatycznego, idei lean manufacturing (ang. szczupła produkcja) oraz filozofii kaizen.

Internet Rzeczy

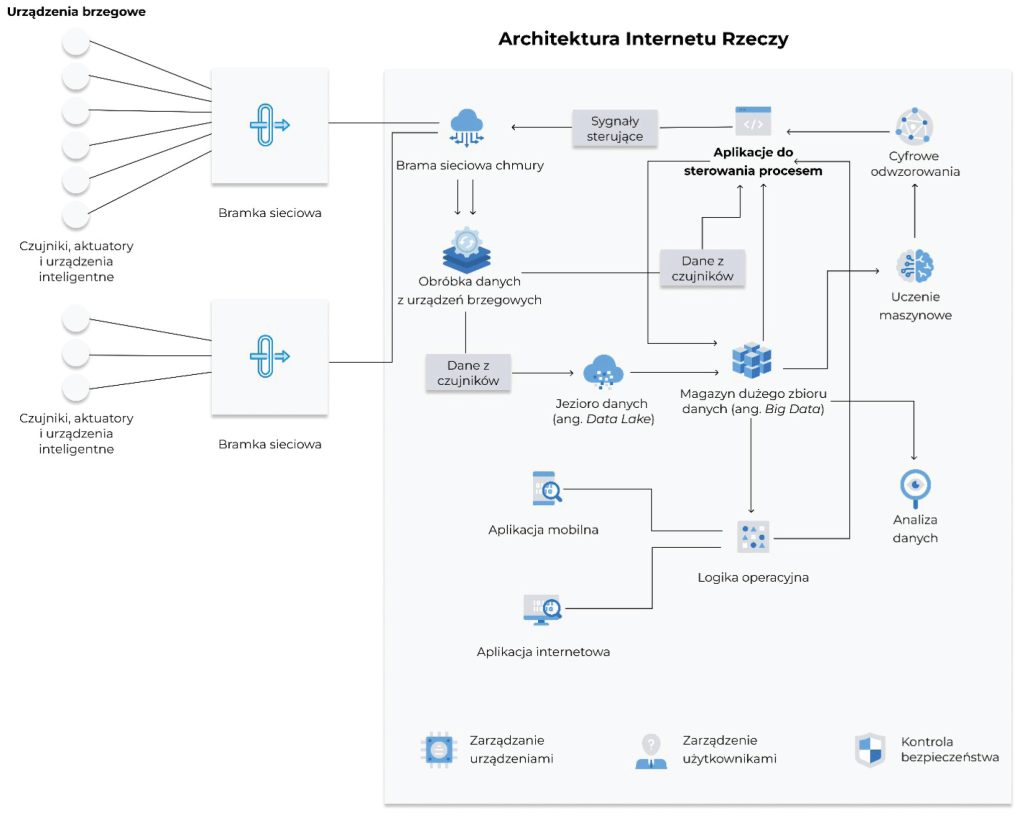

Jednym z głównych filarów Przemysłu 4.0 są liczne połączenia między komponentami systemu produkcyjnego. Spoiwem umożliwiającym ciągłą wymianę danych jest Internet Rzeczy, łączący komponenty za pomocą sieci internetowej lub też instalacji elektrycznej o standardzie KNX. Infrastruktura Internetu Rzeczy składa się z urządzeń brzegowych, sieci przewodowych a także bezprzewodowych, bramek sieciowych oraz chmury obliczeniowej.

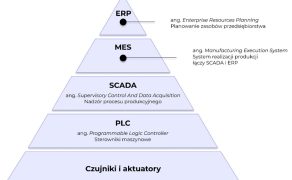

Urządzenia brzegowe są nazywane węzłami. Zbierają one dane dotyczące procesu produkcyjnego, a niektóre z nich są również odpowiedzialne za sterowanie procesami. Do podstawowych urządzeń brzegowych zaliczają się czujniki parametrów fizycznych oraz chemicznych, na przykład specjalistyczne czujniki RFID, NFC, podzespoły systemów wizyjnych oraz liczniki. Węzłami Internetu Rzeczy są również sterowniki PLC, przełączniki, przekaźniki oraz niektóre napędy.

Bramki sieciowe to routery danych w formie urządzeń fizycznych lub też oprogramowania. Ich funkcja w Internecie Rzeczy sprowadza się do tłumaczenia protokołów, zabezpieczania urządzeń jak również pierwotnej obróbki danych. Istnieją bramki sieciowe, których zastosowanie rozszerza się do analizowania danych, sterowania pracą urządzeń a także zarządzania alertami systemowymi.

Mózgiem infrastruktury Inteligentnej Fabryki jest chmura obliczeniowa. W głównej jednostce obliczeniowej obszerne dane produkcyjne są przechowywane, przetwarzane, analizowane a także wizualizowane. Do usług oferowanych przez chmurę obliczeniową mogą należeć spersonalizowane dla potrzeb przedsiębiorstwa platformy, infrastruktury oraz oprogramowanie.

Architektura Internetu Rzeczy w przedsiębiorstwie została przedstawiona schematycznie na rys. 1.

Galeria

Porównaj produkty