Modelowanie numeryczne przewidywania odkształceń sprężystych blach podczas gięcia

Wyniki

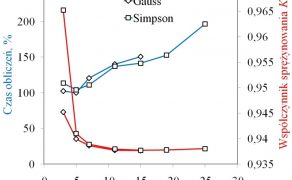

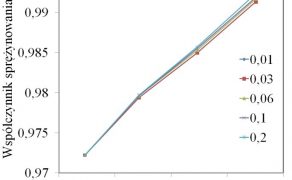

Liczba punktów całkowania jest istotnym parametrem w symulacji sprężynowania blachy z wykorzystaniem elementów powłokowych. Wpływ liczby punktów całkowania na czas obliczeniowy i wartość współczynnika sprężynowania K przedstawiono na rys. 4. Zmiana czasu obliczeniowego jest oceniana dla referencyjnego czasu obliczeń modelu numerycznego blachy z regułą całkowania Gaussa i pięcioma punktami całkowania na grubości. Liczba ta jest zalecana przez wielu autorów podczas analizy odkształceń elementów powłokowych [8].

Zwiększenie liczby punktów całkowania powoduje wydłużenie czasu obliczeń, począwszy od czasu odpowiadającego modelowi uwzględniającemu 5 punktów całkowania. Jednocześnie zwiększenie liczby punktów całkowania wywołuje zmniejszanie się wartości przewidywanego współczynnika sprężynowania K. Po przekroczeniu 11 punktów całkowania wartość K podlega wyraźnej stabilizacji. Można stwierdzić, że po zwiększeniu liczby punktów całkowania do 19 czas obliczeń znacznie się zwiększa, przy czym nie obserwuje się istotnej zmiany wartości współczynnika sprężynowania (rys. 4).

Podsumowując, pięć punktów całkowania to minimalna akceptowalna liczba, biorąc pod uwagę obydwa czynniki: czas obliczeń i dokładność prognozy sprężynowania. Reguła całkowania Gaussa z pięcioma punktami całkowania zapewnia lepsze przewidywanie współczynnika sprężynowania w porównaniu do reguły Simpsona, co jest zgodne z wynikami Burgoyne’a i Crisfielda [9]. W przypadku reguły Gaussa zwiększenie liczby punktów całkowania z 5 do 15 zmniejsza błąd przewidywania współczynnika sprężynowania o 0,24%. Czas obliczeń wzrasta jednak o 40%.

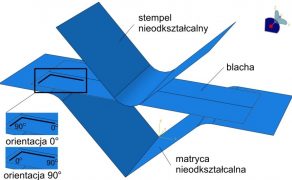

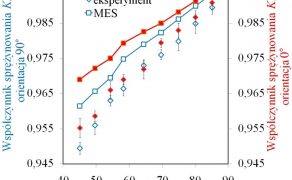

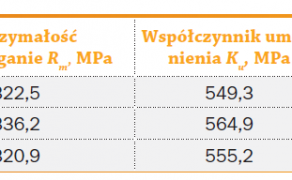

Zmianę wartości współczynnika sprężynowania K w funkcji kąta gięcia pod obciążeniem dla próbek wyciętych wzdłuż kierunku walcowania i poprzecznie do tego kierunku przedstawiono na rys. 5. Próbki wycięte poprzecznie do kierunku walcowania wykazują mniejsze wartości współczynnika sprężynowania. Zależność współczynnika sprężynowania dla obydwu analizowanych orientacji jest prawie liniowa.

We wszystkich przypadkach przewidywana numerycznie wartość współczynnika sprężynowania jest większa od otrzymanej eksperymentalnie. Różnice w wartości K między wynikami eksperymentalnymi i numerycznymi zmniejszają się wraz ze wzrostem kąta gięcia pod obciążeniem γl. Różnica w wartości odkształceń sprężystych dla analizowanych orientacji wynika ze struktury krystalograficznej materiału arkusza blachy. Walcowanie na zimno blach wywołuje kierunkową orientację ziaren w mikrostrukturze.

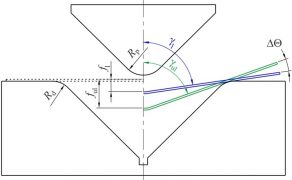

Wpływ współczynnika tarcia na zjawisko sprężynowania badano dla obydwu orientacji próbki oraz czterech kątów gięcia pod obciążeniem, co odpowiada zagłębieniu stempla ƒul: 6, 12, 18 i 24 mm. Wyniki wskazują, że wartość współczynnika tarcia w małej skali wpływa na wartość współczynnika sprężynowania K (rys. 6). Różnica w wartości kąta γl dla wszystkich stosowanych współczynników tarcia nie przekracza 0,4%. Zwiększenie oporów tarcia powoduje nieznaczne zmniejszenie kąta sprężynowania przy odciążeniu γul. Podobne wyniki dotyczą orientacji próbki 90°.

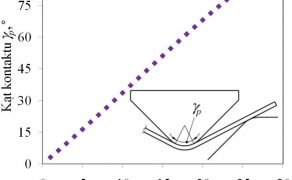

W analizowanym teście gięcia kontakt stempla z próbką jest liniowy w dużym zakresie przemieszczeń stempla. Im większe jest zagłębienie stempla, tym obszar kontaktu stempla z blachą szybciej się powiększa. Analiza geometryczna przedstawiona na rys. 7 pokazuje, że związek pomiędzy kątem kontaktu stempla z blachą γp a zagłębieniem stempla jest liniowy. Opory tarcia są różne na zakrzywionych i płaskich częściach matrycy i stempla, jednakże w modelowym teście gięcia w matrycy o kształcie „V” przyjmuje się zwykle stałą wartość współczynnika tarcia [10].

Współczynnik tarcia jest ważnym czynnikiem w takich procesach formowania blachy, jak głębokie tłoczenie, gdzie występują duże wzajemne przemieszczenia blachy względem powierzchni narzędzi oraz duże zmiany topografii powierzchni wynikające z odkształceń plastycznych blachy. Niewielki wpływ zmian współczynnika tarcia na wartość współczynnika sprężynowania może wynikać z zastosowanych elementów skończonych.

Element powłokowy reprezentuje płaszczyznę środkową arkusza. Gięcie powoduje jednak największe odkształcenie plastyczne w skrajnych włóknach blachy. Ze względu na mały obszar kontaktu między zaokrąglonymi krawędziami narzędzi a blachą wpływ współczynnika tarcia na sposób odkształcania materiału jest mniejszy niż w przypadku elementów przestrzennych. W przypadku obydwu typów elementów ich wymiary powinny być jak najbardziej proporcjonalne.

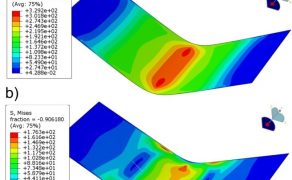

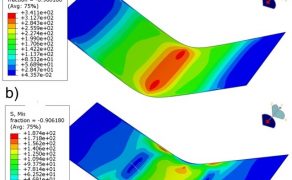

Na intensywność odkształceń sprężystych materiału ma wpływ orientacja próbki względem płaszczyzny symetrii stempla. Orientacja próbki decyduje o charakterze odkształceń sprężysto-plastycznych blachy i rozkładzie naprężeń własnych po odciążeniu próbki (rys. 8-9). Rozkład naprężeń zredukowanych wzdłuż kierunku szerokości arkusza w dolnej części próbki, która wchodzi w kontakt ze stemplem, jest związany z odchyleniem jej profilu. Najmniejsze wartości naprężeń zredukowanych po odciążeniu obserwuje się w pobliżu krawędzi bocznych próbek.