Modelowanie dynamiczne łożysk tocznych na potrzeby diagnostyki

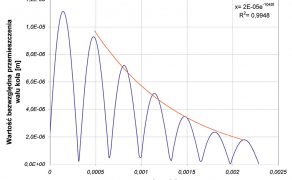

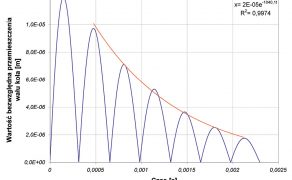

Potwierdziło to więc poprawność przyjętych w modelu układu napędowego z jednostopniową przekładnią zębatą mas elementów i sztywności łożysk. Przebieg bezwzględnych wartości przemieszczeń wału koła uzyskany z symulacji przedstawiono na rys. 4.

Krzywe aproksymujące wyniki wyznaczone doświadczalnie i symulacyjnie mają zbliżone wartości wykładników, wykazują więc wysoką zgodność. W prezentowanym przypadku uzyskano również wysokie wartości kwadratu współczynnika korelacji iloczynu momentów Pearsona R2. Potwierdza to właściwy dobór współczynnika tłumienia w analizowanym węźle łożyskowym.

Przedstawiony tok postępowania zrealizowano więc dla każdego z węzłów łożyskowych na stanowiskach badawczych. Uzyskano dobrą zgodność wyników wykonanych obliczeń i zrealizowanych pomiarów.

Wpływ zmiennej sztywności łożysk tocznych na sygnały drganiowe

Na podstawie analizy literatury, jak również poprzedniego artykułu łatwo stwierdzić, że większość znanych metod obliczania sztywności łożysk tocznych definiuje ją w postaci nieliniowej funkcji działającego obciążenia. Jednocześnie pomijają szereg czynników mogących wpłynąć na różnicę między wyznaczoną a rzeczywistą sztywnością łożyska.

Zjawiskiem, które jednak często jest wymagane do uwzględnienia przy modelowaniu łożysk tocznych, jest ich zmienna sztywność. Konstrukcja łożysk tocznych powoduje, że ich sztywność zmienia się na skutek zmian liczby elementów tocznych przenoszących obciążenie w danej chwili. Spowodowane tym zmiany sztywności są tym większe, im mniejsza jest liczba elementów tocznych w łożysku. Łożyska toczne stanowią dodatkowe źródło drgań, co wywołuje zmiany w strukturze częstotliwościowej sygnału drganiowego, w tym przypadku przekładni zębatych. Ponieważ łożyska toczne są także głównymi elementami pośredniczącymi w przekazywaniu drgań powstających w strefie zazębienia na korpus przekładni, uwzględnienie zmiennej sztywności może mieć znaczenie dla prowadzonych analiz.

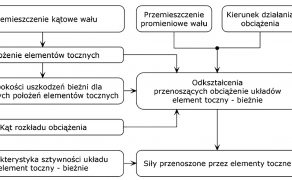

Istnienie tej przyczyny drgań przyczyniło się do poszukiwania dokładniejszego sposobu wyznaczania nieliniowej sztywności łożyska. Na podstawie szczegółowych badań prowadzonych z użyciem MES, a także laboratoryjnie określono nieliniową charakterystykę sztywności układu bieżnie łożyska – element toczny. Razem z informacją o liczbie elementów tocznych w łożysku (a ta może się nieznacznie różnić dla danego łożyska w zależności od producenta – dla łożysk kulkowych zwykłych 6307, zamontowanych w przedstawionym stanowisku, spotyka się wykonanie z 7 lub 8 kulkami) oraz wyliczaną podczas symulacji pozycją każdego z nich, pozwala ona wyznaczyć aktualną, chwilową wartość sztywności całego łożyska, a także odkształcenia elementów tocznych znajdujących się w strefie przenoszenia obciążenia.

Rozkład obciążenia

Rozkład obciążenia na poszczególne części toczne, a także maksymalne obciążenie części tocznej zależą od maksymalnego odkształcenia oraz luzu w łożysku. Ponadto metoda ta umożliwia bardziej zaawansowaną niż w przypadku innych metod analizę wpływu ewentualnych uszkodzeń elementów łożyska na jego sztywność. Opisaną metodę charakteryzuje konieczność znajomości bardzo dokładnych wymiarów łożyska – w przypadku określania sztywności analitycznie – lub konieczność określenia charakterystyki sztywności podczas badań laboratoryjnych. Kontrastuje to z prostymi metodami modelowania sztywności. Dla konkretnego typu łożyska pozwalają one wyznaczyć orientacyjne wartości odkształcenia łożyska w zależności od wartości działającej siły.

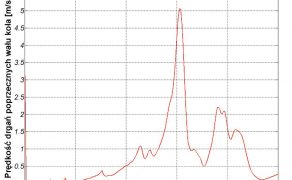

W przypadku małej liczby elementów tocznych zmiana sztywności łożyska wynikająca z przemieszczania się elementów tocznych powoduje zaburzenia sygnału prędkości drgań poprzecznych wału. Może być przyczyną pojawienia się w widmie prążków dla częstotliwości występowania defektu bieżni zewnętrznej nawet w przypadku łożyska w dobrym stanie technicznym. Częstotliwości charakterystyczne dla konkretnych uszkodzeń łożyska zostały podane w dalszej części pracy. Występowanie w widmie prążków wynikających ze zmieniającej się sztywności łożyska zostało potwierdzone w wielu badaniach, zarówno symulacyjnie, jak i na stanowiskach badawczych, i może być przyczyną błędnej diagnozy stanu łożyskowania. Z tego powodu zalecane jest stosowanie zaawansowanych, np. czasowo-częstotliwościowych, metod analizy sygnałów.