Inżynieria odwrotna i technologie rapid prototyping w utrzymaniu ruchu

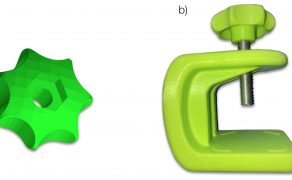

Współcześnie w utrzymaniu ruchu coraz częściej zachodzi możliwość skutecznego stosowania technologii szybkiego prototypowania (ang. rapid prototyping) [1, 2, 10] do wytwarzania zamienników obiektów (w tym obiektów uszkodzonych i wybrakowanych), jak również do wytwarzania nowych elementów stanowiących doposażenie obiektów już istniejących (nakładki, osłony, łączniki, uchwyty, elementy mocujące itp.) lub też do wytwarzania specjalizowanych, nieprodukowanych seryjnie narzędzi.

Potrzeba zastosowania technologii szybkiego prototypowania wynika z różnych powodów: obiekty stosowane w danym procesie wytwórczym zwykle są dostarczane do przedsiębiorstwa bez dokumentacji konstrukcyjnej (brak ich rysunków technicznych lub modeli 3D), często są to obiekty jednostkowe, czasem zostały one pozyskane z innego przedsiębiorstwa, gdzie były wcześniej eksploatowane, czasem brak do nich oryginalnych elementów zamiennych czy innych zamienników, często zachodzi potrzeba dokonania ich nieznacznej modyfikacji, może też zaistnieć potrzeba wykonania unikatowego narzędzia koniecznego do przeprowadzenia nieprzewidzianej naprawy itp.

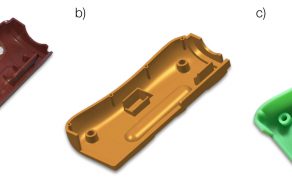

Pierwotnie celem technologii szybkiego prototypowania było wyłącznie szybkie wykonywanie modeli fizycznych, prototypów funkcjonalnych, technicznych czy wizualnych. Technologie te wyparły w tym zakresie tradycyjne technologie obróbki ubytkowej czy odlewniczej (wysokotemperaturowej), zastępując je technologiami generatywnymi (przyrostowymi, tzw. druk 3D), ale również technologiami odlewniczymi w zakresie niskotemperaturowego odlewania specjalizowanych tworzyw sztucznych utwardzanych chemicznie.

Współcześnie, dzięki szybkiemu rozwijaniu się technologii szybkiego prototypowania, możemy otrzymywać wytwory o cechach (głównie mechanicznych) podobnych lub równorzędnych do obiektów wytwarzanych technologiami tradycyjnymi. Niezależnie od rozpatrywanego rodzaju generatywnej technologii rapid prototyping podstawowym założeniem jej zastosowania jest posiadanie cyfrowego modelu 3D elementu, który ma powstać [2, 3]. To na jego podstawie powstaje docelowy obiekt fizyczny z użyciem stosowanych maszyn (tzw. drukarki 3D, ale nie tylko) [9].

Powstaje zatem główne pytanie: jak otrzymać pożądany model cyfrowy obiektu technicznego. A z tym wiążą się kolejny problem i pytanie: jak otrzymać model 3D obiektu, który jest częściowo albo całkowicie uszkodzony, albo jak wykonać model 3D obiektu, który musi być geometrycznie dopasowany do obiektu istniejącego. Autor artykułu postara się wskazać odpowiedzi na tak postawione pytania.

Inżynieria odwrotna

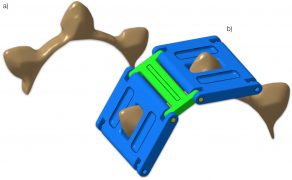

Rozpatrując przypadek, gdy nie istnieje zapis konstrukcji danego elementu (w postaci rysunku technicznego lub modelu wirtualnego 3D), a jedynym nośnikiem informacji o jego postaci geometrycznej jest jego istniejący egzemplarz (kompletny lub uszkodzony albo tylko obiekty z nim współpracujące), realizacja klasycznego procesu wytworzenia pożądanego elementu jest niemożliwa [12, 14].

Wytworzenie nowego egzemplarza pożądanego elementu jest więc zawsze związane z przeprowadzeniem celowego procesu projektowo-konstrukcyjnego [4]. W rozpatrywanej sytuacji realizacja tego procesu w sposób klasyczny jest – ze wspomnianych wcześniej powodów – niemożliwa. Dlatego rozwiązaniem tego problemu jest realizacja procesu projektowo-konstrukcyjnego zgodnie z zasadami tzw. inżynierii odwrotnej (ang. reverse engineering). Charakterystyczną cechą tego procesu jest używanie obiektu fizycznego jako elementu wejściowego do realizacji procesu konstrukcyjno-wytwórczego. W jaki więc sposób należy użyć danego obiektu do uzyskania jego dokładnej i jednoznacznej wersji cyfrowej?

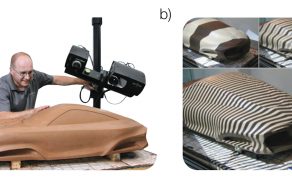

W tym celu konieczne jest dokonanie transformacji obiektu fizycznego na wymaganą przez systemy komputerowe stosowane w inżynierii odwrotnej postać cyfrową. Rozwiązaniem tego zadania jest zastosowanie digitalizacji powierzchni modelu fizycznego. Proces digitalizacji obiektów fizycznych jest realizowany z użyciem specjalnych urządzeń, ogólnie nazywanych digitalizatorami lub też popularnie skanerami 3D, których działanie sterowane jest odpowiednimi programami komputerowymi. Współcześnie na rynku mamy ogromną liczbę różnego rodzaju skanerów 3D, które można klasyfikować według różnych kryteriów [2, 9]. Na rys. 2 pokazano przykład zastosowania skanera bezstykowego, który działa na zasadzie wykorzystania białego światła strukturalnego, emitującego prążki Graya na powierzchni [9, 14].