Wykorzystanie wyników symulacji numerycznych do analizy przemysłowego procesu kucia haka holowniczego

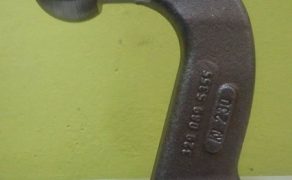

Proces wytwarzania wybranego haka holowniczego przebiega w kilkunastu zabiegach i operacjach kuźniczych. Materiałem wsadowym jest pręt ze stali stopowej o podwyższonej wytrzymałości (z grupy stali S355) o profilu φ 80 i długości 140 mm. Po cięciu materiału wsadowego następuje jego nagrzewanie, a po nim kucie na młocie parowo-powietrznym. Matryce są wstępnie podgrzewane na palnikach gazowych do 200°C.

Proces matrycowania odbywa się w 25 uderzeniach agregatu, na które składają się: kucie swobodne obejmujące spęczanie (2x), spłaszczanie (1x), wydłużanie końca (16x), przeginanie (1x), a następnie kucie matrycowe na młocie parowo-powietrznym – wstępne (3x) i kucie wykańczające (2x). Następnie wykonuje się operacje zamykające, czyli: okrawanie, prostowanie, śrutowanie, badania defektoskopowe, pakowanie itp.

Modelowanie numeryczne

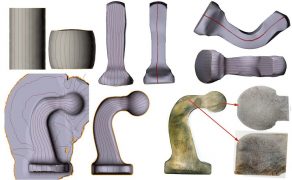

W oparciu o skanowanie 3D gotowego haka oraz dostępną dokumentację techniczną zbudowano modele CAD gotowego elementu oraz matryc, przy użyciu programu Catia V5R20 firmy Dassault. Symulacje numeryczne wielozabiegowego procesu przeprowadzono przy wykorzystaniu pakietu obliczeniowego Qform 7 firmy Quantorform. Wszystkie symulacje zostały wykonane na modelach numerycznych 3D z uwzględnieniem najbardziej złożonego modelu termomechanicznego z odkształcalnymi narzędziami.

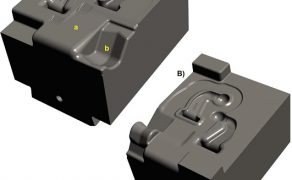

Narzędzia do kucia haka – analiza matryc

Głównym elementem roboczym młota kuźniczego są matryce dopasowane do danego wyrobu (rys. 2b). Na powierzchni matrycy można wyróżnić kilka stref do kolejnych operacji zaplanowanych w technologii. Powierzchnię na dolnej matrycy do spęczania, spłaszczania i wydłużania zaznaczono literą „a”, do przeginania – literą „b”. Wykrój wstępny – literą „c”, a wykańczający – literą „d”. Orientacyjna masa każdej z matryc wykonanych z metalu to około 600 kg.

Dobór materiałów i parametrów

W celu prawidłowego przeprowadzenia symulacji kluczowe jest poprawne zdefiniowanie wszystkich warunków brzegowych danego procesu. Materiał wykorzystany na wsad (S355J2) dobrano z bazy materiałowej programu, a na matryce zastosowano stal do pracy udarowej na gorąco 55NiCrMoV7 wg normy DIN 1.1713 (WNL), o module Younga około 210 000 MPa. Temperaturę matryc przyjęto jako 200°C, a temperaturę wsadu – 1200°C. Przyjęto model tarcia Levanova o współczynniku 0,4 (w procesie przemysłowym stosuje się grafit z wodą). Jako agregat kuźniczy do kucia wybrano młot parowo-powietrzny MPM 6300 o energii uderzenia 70 kJ i charakterystyce przyjętej zgodnie z bazą programu razem z pozostałymi parametrami.

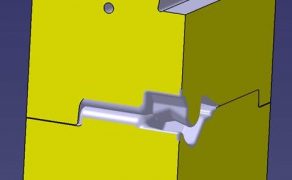

Kucie wstępne oraz wykańczające

Głównym zadaniem postawionym matrycowaniu wstępnemu jest odciążenie wykroju wykańczającego. Jeżeli większa część przedkuwki zostanie uformowana w poprzedzającej operacji, to trwałość wykroju głównego wzrasta. Wykrój wstępny powinien ułatwić przemieszczanie się i poprawne wypełnianie wykroju, szczególnie w miejscach gwałtownych zmian przekroju lub ostrych promieni.

W analizowanym przypadku zastosowano wykrój pomniejszony na szerokości i długości. Wyjątkiem jest miejsce najtrudniejsze do wypełnienia – stopka haka, którą podwyższono. Przy tej operacji zastosowano duże promienie wyjścia na powierzchnię podziałową matrycy bez mostków i magazynków na wypływkę. Bardzo ważne są wykonanie poprawnej przedkuwki oraz jej dobre spozycjonowanie na matrycy. Niespełnienie któregoś z tych warunków może powodować niewypełnienia lub zakucia. Wyniki z symulacji poprawnego wypełnienia wykroju w operacji kucia przedstawiono na rys. 3a-c.

Aby kontrolować wypływanie materiału z wykroju, stosuje się hamulce wypływki lub mostki. Na narzędziach zastosowano jednostronny mostek w górnej matrycy połączony z magazynkiem powiększonym miejscowo. Przełożenie z wykroju wstępnego do wykańczającego następuje z obrotem. W celu wyhamowania płynięcia materiału na zewnątrz wykrój wstępny nie ma rowka na wypływkę. Operacja kucia wstępnego składa się z 3 uderzeń (rys. 3d), a wykańczającego (rys. 3e) – z dwóch uderzeń. W dolnej matrycy obniżono powierzchnię podziałową. Ślad po okrojonej wypływce musi być symetryczny do podziału, szczególnie na główce haka, która zostanie poddana obróbce wiórowej – toczeniu. Promień wyjścia z hamulca na wykrój wykonano możliwie mały w celu dobrej bazy do operacji okrawania na matrycy dziurującej. Na rys. 4 przedstawiono wyniki linii płynięcia materiału. Jest to bardzo ważne w aspekcie nieprawidłowości mogących doprowadzić do zakuć lub niewystarczająco dobrych właściwości eksploatacyjnych wskutek anizotropii.

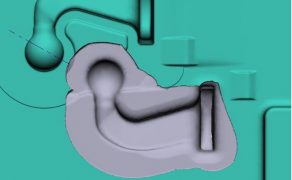

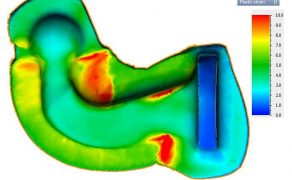

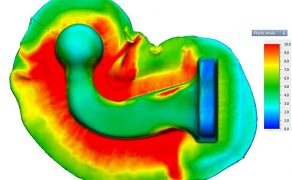

Odkształcenia plastyczne i naprężenia zastępcze

Rozkład odkształceń plastycznych przedstawiono dla przeginania oraz kucia wstępnego i wykańczającego. Jak widać na rys. 5, materiał płynie równomiernie wzdłuż zarysu odkuwki, pomijając główkę i stopkę, gdzie odkształcenie jest dużo mniejsze. Powodem takiego rozkładu jest większa wysokość odkuwki w wymienionych miejscach – na stopce płynie najwolniej, ponieważ tam jest najgłębszy wykrój.

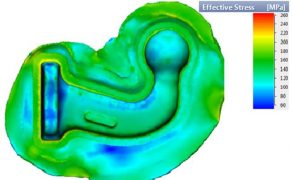

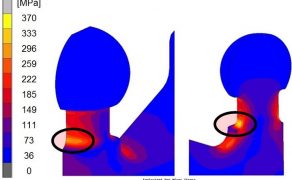

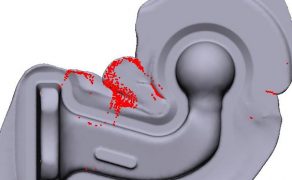

Natomiast naprężenia zastępcze w „gorącej” odkuwce, tuż po kuciu, są na zbliżonym poziomie w całej objętości wyrobu i nie przekraczają 200 MPa. Jedynie w okolicach mostka naprężenia są nieznacznie większe, w szczególności w stopie haka, i wynoszą około 230 MPa. Dodatkowo, w celu określenia właściwości eksploatacyjnych gotowego wyrobu oraz potencjalnych miejsc wystąpienia pękania, przeprowadzono modelowanie, obciążając głowę haka siłą poziomą wynoszącą 1500 N (zgodnie z przyjętymi zaleceniami), czyli taką, która nie powinna spowodować wystąpienia pęknięcia podczas ciągnienia przyczepy (rys. 6).