Współczesne trendy rozwojowe w obróbce skrawaniem

Mikroobróbka skrawaniem, obróbka superdokładna

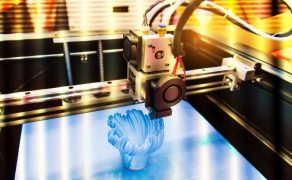

Mikrowytwarzanie jest definiowane jako wytwarzanie komponentów o składowych rozmiarach od kilkuset mikrometrów do kilku milimetrów [7]. W przypadku np. frezowania o mikroobróbce mówimy wtedy, gdy średnica narzędzia nie przekracza 1 mm [8, 9]. Intensywny rozwój mikroobróbki jest głównie stymulowany ze strony przemysłu medycznego i elektronicznego. Mikroobróbka, a szczególnie mikrofrezowanie w dużej mierze podobne jest do frezowania konwencjonalnego, jednak ze względu na inną skalę pewne czynniki mogą zmieniać charakterystykę procesu. Z kolei obróbka superdokładna ma wiele wspólnego z mikroobróbką, jeśli chodzi o stosowaną strategię obróbki, a szczególnie o wartości posuwu na ostrze. W obu wymienionych technikach bardzo ważną rolę odgrywa promień zaokrąglenia głównej krawędzi skrawającej rn.

Wydaje się rzeczą oczywistą, że im mniejszy jest promień rn, tym lepiej i tym bardziej dokładnie będzie obrobiona powierzchnia. Ale, jak mówi przysłowie, „każdy kij ma dwa końce”. Im mniejszy jest promień rn, tym mniejsza jest trwałość ostrza (w ogólnym tego słowa znaczeniu). Jednak w przypadku obróbki superprecyzyjnej wymagamy osiągnięcia odpowiednich parametrów mikronierówności powierzchni obrobionej i trwałość ostrza schodzi na drugi plan. I z tego powodu w warunkach obróbki superprecyzyjnej staramy się uzyskać narzędzia o jak najmniejszym promieniu rn. Ogólnie przyjęło się stwierdzenie, że im mniejsza [...]