Techniki montażu obudowy z tworzywa sztucznego

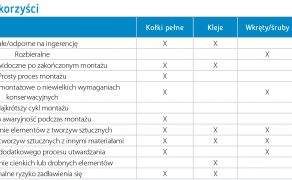

Tworzywa sztuczne są coraz częściej używane w procesach produkcyjnych, ale istnieje wciąż sporo obaw co do szerszego ich stosowania. Aby rozwiać wątpliwości, inżynierowie muszą udowodnić, że nowe wyroby z tworzyw sztucznych spełniają wymagania efektywnościowe, zarówno pod względem kosztów komponentów, jak i czasu montażu. Chociaż tworzywa sztuczne dają wiele korzyści, podczas montażu na linii produkcyjnej mogą pojawić się niespodziewane utrudnienia. Utrudnienia mogą skutkować spadkiem efektywności, odrzuceniem lub uszkodzeniem części i dodatkowymi kosztami. W niniejszym artykule omówiono zalety i wady następujących metod mocowania stosowanych do montażu elementów z tworzyw sztucznych: kołków pełnych, klejów, wkrętów, śrub i połączeń zatrzaskowych.

Połączenie rozbieralne czy stałe

Przed wyborem metody mocowania projektanci muszą zdecydować, czy ich wyrób ma być rozbieralny. Na przykład produkty takie jak czujki pożarowe, piloty telewizyjne i piloty do samochodów muszą być zaprojektowane tak, aby konsumenci mogli otworzyć ich obudowy w celu wymiany baterii. Z drugiej strony, produkty typu suszarki do włosów i jednorazowe wyroby medyczne zazwyczaj nie są przeznaczone do otwierania lub naprawy. Co więcej, niektóre komponenty będą zaprojektowane tak, aby były odporne na próby rozbierania i ingerencji w ich środek, np. urządzenia elektroniczne.

Wyroby rozbieralne

W wyrobach rozbieralnych najczęściej stosowane metody mocowania elementów to wkręty, śruby i połączenia zatrzaskowe (tj. plastikowe zatrzaski). Śruby i wkręty zapewniają połączenie, które ściska stykające się komponenty podzespołu. Ściśnięcie i docisk następują, gdy śruba/wkręt są dokręcane nadal po tym, jak łeb styka się już z elementem dociskanym. Śruby i wkręty zapewniają lepszą trwałość połączenia w porównaniu do połączeń zatrzaskowych. Trwałość połączeń zatrzaskowych jest uzależniona od wytrzymałości samego elementu z tworzywa sztucznego.

Połączenie zatrzaskowe

Wkręty

Połączenia zatrzaskowe zapewniają mocowanie poprzez wzajemne zaczepienie kilku elementów. Wykonuje się je szybko i upraszczają one cały proces montażu ze względu na mniejszą ilość części w specyfikacji. Połączenia zatrzaskowe są wybierane najczęściej wtedy, gdy wymagana jest niewielka siła połączenia elementów w produkcie z tworzywa sztucznego. Na przykład, jak pokazano na rys. 1, większość kalkulatorów kieszonkowych wykorzystuje zatrzaskowe mocowanie pokrywy baterii, dzięki czemu użytkownicy mogą ją łatwo wymienić.

Połączenie stałe

Do trwałego mocowania elementów powszechnie używane są kołki pełne, kleje, wkręty, śruby i połączenia zatrzaskowe. Chociaż projektanci nie muszą zaznaczać w projekcie, że nowy produkt ma być rozbieralny, w wielu urządzeniach używa się łatwo demontowalnych elementów złącznych, takich jak śruby, ze względu na wygodę i przyzwyczajenia użytkowników. Nawiązując do przykładu z rys. 1, w większości kalkulatorów kieszonkowych do łączenia połówek plastikowej obudowy używa się wkrętów, mimo że użytkownik nie musi rozbierać obudowy w trakcie użytkowania wyrobu.

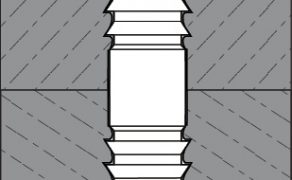

Pełne kołki i kleje są najczęściej stosowane do stałych połączeń, które mają być odporne na demontaż. Zapewniają one doskonałą trwałość montażu elementów z tworzyw sztucznych. Kleje zapewniają mocowanie poprzez wzajemne związanie kilku komponentów. Warto pamiętać, że pełne kołki zapewniają trwałość połączenia, oddziałując na materiał macierzysty, tym samym odkształcając go. Należy zwrócić uwagę, że pełne kołki z elementami zatrzymującymi (takimi jak radełkowanie, zadziory) są lepsze niż gładkie kołki. Pozwalają na większe tolerancje średnicy otworów i zmniejszają naprężenia w elementach z tworzywa sztucznego.

Utrudnienie ingerencji w produkt zmniejsza ryzyko utraty gwarancji, uszkodzenia wyrobu lub narażenia go na oddziaływanie środowiska (np. wilgoci, kurzu). Ponadto rozbieralne elementy złączne, takie jak wkręty, stwarzają poważne zagrożenie bezpieczeństwa w przypadku niektórych wyrobów, np. zabawek dla dzieci (ryzyko połknięcia). Z tych powodów pełne kołki i kleje zazwyczaj stosuje się do łączenia elementów, które nie wymagają rozbierania.

Montaż i konserwacja

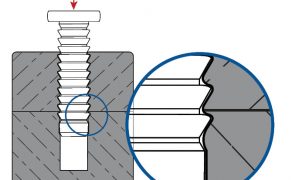

Kołki pełne

Kołki pełne można łatwo wciskać zarówno poprzez docisk ręczny, jak i całkowicie automatyczny. W trakcie montażu prasa wywiera siłę poosiową, aby wciskać trzpień, aż osiągnie on wcześniej ustaloną pozycję spoczynkową. W przypadku zespołów z wieloma kołkami można używać pras w formie płyty dociskowej do jednoczesnego montażu wielu kołków. Dzięki temu czas cyklu montażu pełnych kołków jest krótszy niż w przypadku wkrętów lub śrub. Gdy łączone elementy są prawidłowo zamocowane i ustawione, pełne kołki zapewniają również najniższy wskaźnik awaryjności w porównaniu z innymi metodami mocowania. Oprzyrządowanie używane do montażu pełnych kołków ma minimalne wymagania konserwacyjne.

Należy zwrócić uwagę, że niektóre pełne kołki, takie jak kołek Press-N-Lok TM firmy SPIROL na rys. 3, są zaprojektowane tak, aby ze względów estetycznych były niewidocznie po zakończonym montażu. Pozwalają one na stosowanie otworów nieprzelotowych.

Kleje

Kleje można nakładać za pomocą pistoletów ręcznych albo zautomatyzowanych urządzeń dozujących. Często wymagane jest przygotowanie powierzchni elementów klejonych. Proces nakładania kleju w trakcie łączenia jest dość skomplikowany i wymaga wykwalifikowanych operatorów. Nałożenie zbyt małej lub zbyt dużej ilości kleju na pojedynczy element może prowadzić do miejscowych nieprawidłowości mocowania. Ponadto wiele klejów wymaga sprawdzania temperatury, kontroli docisku i/lub kontrolowanego mieszania różnych składników przed nałożeniem na element klejony. Po nałożeniu kleju następuje proces utwardzania, który w niektórych przypadkach może trwać dłużej niż 24 godziny!

Oprzyrządowanie do klejów wymaga pracochłonnej konserwacji i monitorowania. Jest to spowodowane tym, że kleje powodują zabrudzenia, a sprzęt może się zatykać w przypadku jego zanieczyszczenia. Poza tym wiele klejów ma ograniczony okres trwałości. Wszystko to zwiększa koszty i komplikuje proces montażu, a także zmniejsza dostępność urządzeń. Przy tak wielu zmiennych powtarzalność operacji i kontrola jakości mogą stanowić wyzwanie.

Wkręty

Wkręty umieszcza się w materiale rodzimym za pomocą ręcznych wkrętarek dynamometrycznych lub stacjonarnych wkrętarek automatycznych. Oba ww. typy wkrętarek obracają wkręt aż do uzyskania określonej wartości momentu obrotowego. Należy zauważyć, że jest to znacznie bardziej skomplikowane niż proces montażu kołków pełnych. Producenci mogą napotkać problemy z pozycjonowaniem wkrętów względem końcówki wkrętarki i utrzymaniem ich w odpowiednim położeniu. Jeśli wkręty nie będą ustawione idealnie w osi, mogą uszkodzić plastikowy element rodzimy i spowodować odrzucenie podzespołów. Innym częstym problemem dotyczącym montażu wkrętów bezpośrednio w tworzywie sztucznym jest to, że z czasem mogą się one poluzować w wyniku pełzania tworzywa sztucznego lub osłabienia naprężeń. Chociaż wkręty są niedrogie, łatwo dostępne i dobrze znane producentom, stwarzają wyzwania produkcyjne podczas montażu.

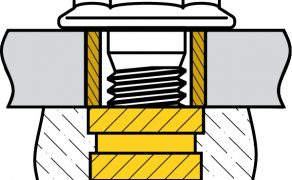

Śruby

Śruby działają podobnie do wkrętów, z tym że zamiast w plastikowy materiał rodzimy wkręcane są w nakrętkę lub metalową wkładkę gwintowaną. Zapewniają największą trwałość połączenia spośród rozwiązań prezentowanych w niniejszym artykule. Pozwalają na wielokrotny montaż i demontaż (bez uszkodzenia plastiku), o ile są używane w połączeniu z nakrętką lub wkładką gwintowaną. Prawidłowo wykonane połączenie śrubowe w elemencie z tworzywa sztucznego powinno się składać z trzech oddzielnych elementów: śruby, ogranicznika ścisku i nakrętki lub wkładki gwintowanej. Zwiększa to złożoność i koszty w kontekście specyfikacji materiałów oraz procesu montażu. Należy unikać śrub, chyba że wymaganej siły docisku nie można osiągnąć za pomocą innych metod mocowania.

Połączenia zatrzaskowe

Połączenia zatrzaskowe są zwykle wykonywane ręcznie, poprzez dociskanie elementów do siebie. Zasada działania połączeń zatrzaskowych może się znacznie różnić w zależności od konstrukcji zazębiających się elementów. Niektóre połączenia zatrzaskowe są zaprojektowane jako rozbieralne, a inne jako stałe. Używając połączeń zatrzaskowych, producenci minimalizują całkowitą liczbę części używanych w podzespole. W ostatecznym rozrachunku pozwala to redukować koszty, zapasy i czynności obsługowe. Jednak połączenia zatrzaskowe charakteryzują się mniejszą pewnością niż inne metody mocowania. Dzieje się tak dlatego, ponieważ wytrzymałość połączenia zatrzaskowego jest zależna od wytrzymałości samych elementów z tworzywa sztucznego. Połączenia zatrzaskowe są zalecane w przypadku podzespołów narażonych na niewielkie obciążenia. Z racji swojej podatności na uszkodzenia, połączenia zatrzaskowe mogą stwarzać zagrożenia dla otoczenia, takie jak ryzyko połknięcia odłamków.

Podsumowanie

Podczas projektowania obudowy z tworzywa sztucznego projektanci muszą brać pod uwagę efektywność, prostotę, koszty elementów złącznych i koszty montażu. Konstruktorzy już na wczesnym etapie projektowania powinni współpracować z inżynierami produkcji, aby byli w stanie uwzględnić cały proces montażu. Zbyt często nowe produkty są opracowywane bez uwzględnienia czasu trwania cyklu montażowego, ilości odpadów, kosztów konserwacji i zachowań konsumentów w całym okresie użytkowania wyrobu.

SPIROL oferuje wsparcie w zakresie techniki zastosowań!

Inżynierowie ds. zastosowań firmy SPIROL dokonają przeglądu zastosowań właściwych dla Waszego projektu. Będą współpracować z Waszym zespołem projektowym, aby wskazać najlepsze rozwiązanie. Aby uzyskać pomoc techniczną, prosimy o kontakt bezpośrednio do firmy SPIROL lub rozpoczęcie procesu wsparcia poprzez wybór opcji Pinning Applications w naszym portalu Optimal Application Engineering pod adresem www.SPIROL.com.

Przeczytaj również: Wyzwania stojące przed rynkiem elementów złącznych

Mogą zainteresować Cię również

Robo Challenge: zaprogramuj robota!

Tegoroczna, czwarta już edycja Robo Challenge odbędzie się dniach 9 oraz 10 października 2024 r. we Wrocławiu. Wydarzenie to wielowymiarowa przestrzeń wymiany doświadczeń i kontaktów z zakresu automatyki i robotyki przemysłowej. ...

Ekologiczna stal pozyskiwana z odpadów!

O ekologicznej produkcji stali mówi się w ostatnim czasie coraz więcej. Zazwyczaj odnosi się ona do kwestii emisji gazów cieplarnianych, uwalnianych podczas produkcji. Tym razem doniesienia naukowców mówią o samych materiałach, wykorzystywanych podczas wytwarzania stali.

Zalety użycia nitonakrętek i nitotrzpieni w montażu

Nitonakrętki i nitotrzpienie to elementy złączne, które służą do trwałego lub półtrwałego łączenia różnych materiałów. Dowiedz się, jakie konkretnie zastosowanie mają nitonakrętki i nitotrzpienie w montażu i dlaczego warto wykorzyst...

Politechnika Krakowska ma nowe laboratorium

25 kwietnia na Wydziale Mechanicznym Politechniki Krakowskiej odbyło się uroczyste otwarcie Laboratorium Ultraprecyzyjnych Pomiarów Współrzędnościowych. Politechnika Krakowska zyskała nowoczesne laboratorium, które umożliwia bard...

Sytuacja firm w Polsce a eksport towarów: dane i badania

73% polskich firm jest spokojnych o perspektywy eksportu w 2024 r.: po burzy przychodzi słońce? Ostrożność jednak ich nie opuszcza – zarządzający nimi są najmniej optymistyczni w porównaniu z przedsiębiorcami z innych krajów Od p...

Co trzeci przetwórca tworzyw sztucznych inwestuje w park maszyn i urządzeń

Polskie przedsiębiorstwa przetwarzające tworzywa sztuczne zwiększyły swoją zdolność do konkurowania. Świadczy o tym wzrost sub-indeksu MiU dla tej branży o 6,15 pkt. Jest to efekt m.in. zwiększenia nakładów na modernizację parku maszyn i urządzeń (MiU) oraz automatyzację pro...

Wybrane maszyny i urządzenia stosowane w procesach gięcia

W niniejszym artykule dokonano przeglądu maszyn i urządzeń wykorzystywanych w procesach gięcia rur, profili, drutu oraz sprężyn. Przedstawiono charakterystykę giętarek wybranych producentów dostępnych na rynku polskim. Urządzenia podzielono na: giętarki trzpieniowe, giętarki b...

Metody łamania wiórów w obróbce skrawaniem – cz. II

Z artykułu dowiesz się: jakie są sposoby łamania wiórów;od czego zależy wybór metody łamania;jakie są wady i zalety poszczególnych metod. Dobór odpowiedniej metody łamania...

Polska strategia cyfryzacji: czy przemysł skorzysta z 5G?

Polska potrzebuje nowej strategii cyfryzacji, w której zawarty zostanie plan rozwoju infrastruktury technologii informacyjno-komunikacyjnych (ICT). Powinien on zostać dostosowany do możliwości i potrzeb krajowych - ocenili eksperci podczas XVI Europejskiego Kongresu Gospodar...

Niskoemisyjna i naturalna przyszłość branży budowlanej

Ograniczanie emisji CO2 w branży budowlanej staje się koniecznością – wymaga tego osiągnięcie neutralności klimatycznej w 2050 r. Nie uda się to bez upowszechnienia w budownictwie naturalnych materiałów i technologii oraz zasad Gospodarki Obiegu Zamkniętego (GOZ), czyli ponown...

Właściwości warstwy wierzchniej wybranych stopów metali po cięciu laserem

Z artykułu dowiesz się: jakie są wady i zalety technologii cięcia laserowego;od czego zależą właściwości materiału po cięciu;jakie badania przeprowadzono. Proces wytwarzan...

Gazy osłonowe do spawania łukowego drutem litym (MAG) stali węglowych i niskostopowych

Spawanie łukowe elektrodą topliwą w osłonie gazu aktywnego, określane w skrócie jako metoda MAG (ang. Metal Active Gas) lub GMAW (ang. Gas Metal Arc Welding), jest bez wątpienia najczęściej stosowaną metodą łączenia stali niskostopowych oraz niestopowych, nazywanyc...

MFiPR: Powstanie Społeczny Fundusz Klimatyczny z budżetem 50 mld zł na inwestycje w energetykę

Nowelizacja ustawy o zasadach prowadzenia polityki rozwoju, przyjęta przez Sejm 15 maja br., po wejściu w życie, da podstawy do wdrażania Społecznego Funduszu Klimatycznego. W jego ramach dostępnych będzie aż 50 mld zł na inwestycje w energetykę. Kto będzie mógł ubiegać się ...

Logo na elewacji – zmora Kierownika Budowy i GW

W branży budowlanej, zwłaszcza w przypadku budynków przemysłowych, takich jak hale i obiekty wielkopowierzchniowe oznakowania są tak samo istotne jak pozostałe elementy wyposażenia. Jednak, gdy nadchodzi moment umieszczenia logo na ...

Co roku korozja niszczy 25 mln ton stali

W ciągu roku na świecie korozja niszczy 25 mln ton stali. Globalny roczny koszt strat z nią związanych wynosi około 2,5 biliona dolarów. Mimo nowych metod ochrony nadal nie umiemy wyeliminować tego procesu - podkreśla dr Adrian Gudwański z Uniwersytetu Śląskiego.

30% projektów zostało opóźnionych z powodu przestępczości budowlanej

Jak wynika z nowo opublikowanego raportu BauWatch „Niewidoczne Zagrożenia: Indeks Przestępczości w Budownictwie 2024” aż 40 proc. respondentów zauważyło wzrost przypadków kradzieży w ostatnim roku. Co więcej aż 64 proc. osób przyznało, że przynajmniej raz w roku byli świadkami...

Kalendarium wydarzeń

Relacje

Politechnika Krakowska ma nowe laboratorium

25 kwietnia na Wydziale Mechanicznym Politechniki Krakowskiej odbyło się uroczyste otwarcie Laboratorium Ultraprecyzyjnych Pomiarów Współrzędnościowych. &...

Sprawdź więcejSeminarium Obróbki Laserowej 22 marca 2024

22 marca 2024, podczas targów STOM, odbyło się Seminarium Obróbki Laserowej, organizowane przez Politechnikę Świętokrzyską. Zapraszamy do zapoznania się z fo...

Sprawdź więcejKonferencja „Stal, Metale, Nowe Technologie”

20 marca, drugiego dnia targów STOM, odbyła się konferencja „Stal, Metale, Nowe Technologie”, której organizatorem była redakcja portalu dlaprodukcji.pl i dw...

Sprawdź więcej„Hutnictwo żelaza i stali w Polsce. Wyzwania i szanse dla szarej i zielonej stali”

23 listopada w Centrum Informacji Naukowej i Bibliotece Akademickiej w Katowicach odbyła się konferencja „Hutnictwo żelaza i stali w Polsce. Wyzwania i szans...

Sprawdź więcej