Stopy aluminium w świecie obróbki skrawaniem cz. I

Główni odbiorcy surowca w postaci stopów aluminium to przemysł motoryzacyjny i lotniczy. W celu zmniejszenia kosztów transportu różne materiały zastępuje się stopami aluminium. Dzięki małej gęstości otrzymuje się zmniejszenie masy i redukcję kosztów transportu. Szacuje się, że w 2020 r. stopy te będą występować średnio w ilości 184 kg, przeliczając na jeden pojazd, podczas gdy w 2015 r. było to 169 kg, a w 2000 r. – 105 kg.

Zastosowanie aluminium i jego stopów wciąż wzrasta

Doskonałe właściwości, takie jak: odporność na korozję, odporność na pełzanie, dobra plastyczność, przewodność elektryczna i cieplna, niewielki stosunek masy do wytrzymałości, niska cena w stosunku do innych materiałów oraz możliwość ponownego recyklingu niemal w stu procentach, stawiają aluminium i jego stopy na wysokim miejscu pod względem zastosowań w niemal wszystkich sektorach przemysłu. W krajach rozwiniętych zużywa się ok. 35 kg tego surowca rocznie na jedną osobę; dla porównania w krajach słabo rozwiniętych – nawet trzykrotnie mniej.

Głównymi przyczynami zwiększającego się popytu są: rosnący postęp gospodarczy, postępująca urbanizacja i wzrost populacji.

Wraz z postępem technologicznym następuje substytucja stali na wytrzymałe stopy aluminium głównie w sektorach: transportowym, lotniczym, maszynowym i budowlanym. Generuje to niższe koszty eksploatacyjne oraz korzyści ekologiczne. Powtórne przetworzenie aluminium pochłania tylko 5% energii w stosunku do pierwotnej produkcji. Daje to możliwości odzyskiwania i przetwarzania materiału bez zmian właściwości fizycznych i chemicznych. Obecnie produkuje się ponad 60 mln ton aluminium rocznie.

Należy jednak zaznaczyć, że wzrost produkcji aluminium pierwotnego w Europie to tylko 6%. W Polsce nie produkuje się go od 2009 r. Pod względem produkcji w 2016 r. zajmowaliśmy 3. miejsce w UE z produkcją na poziomie 325 tys. ton. W Europie w tym czasie wyprodukowano 4,5 mln ton. W ciągu ostatnich 25 lat odnotowano trzykrotny wzrost ilości aluminium potrzebnego do wyprodukowania samochodów osobowych.

Głównymi odbiorcami aluminium są: transport (38%), budownictwo (25%), opakowania (16%) i przemysł (7%). Szacuje się, że największym odbiorcą aluminium do 2030 r. pozostanie sektor motoryzacyjny. Prowadzona polityka klimatyczna w zakresie obniżenia emisji CO2 będzie skutkowała coraz szerszym zastosowaniem jego stopów we wszystkich samochodach osobowych.

Na jakie trudności można natrafić w trakcie obróbki stopów aluminium?

Stopy aluminium są podatne na obróbkę skrawaniem. Zalicza się je do stopów łatwo skrawalnych. W większości przypadków trudności w obróbce stopów aluminium są związane ze skomplikowaną geometrią wyrobów, a w mniejszym stopniu – ze skrawalnością samego materiału. Najczęstszymi przyczynami błędów w obróbce stopów aluminium mogą być: brak sztywności układu OUPN, stosowane duże wysięgi narzędzi skrawających, mała wydajność procesu, nieodpowiednia strategia obróbki, niewystarczające chłodzenie, brak kontroli i spłukiwania wiórów oraz okresowo powstający narost. Ponadto do przyczyn błędów mogą również należeć: powstawanie długich wiórów podczas toczenia czy wiercenia, zaklejania rowków wiórowych wierteł i gwintowników oraz duża pojemność i rozszerzalność cieplna aluminium.

Czytaj też >> Depozyt w Urzędzie Patentowym – nowy oręż w walce z nieuczciwą konkurencją?

Wydajne skrawanie

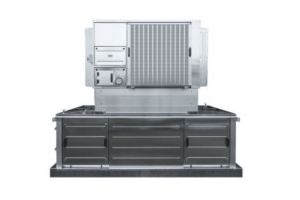

Aby wydajnie skrawać aluminium, trzeba spełnić kilka warunków. Wydajność procesu frezowania jego stopów związana jest z zastosowaniem szybkich strategii obróbki takich jak HSM czy HSC. Pożądana duża prędkość obrotowa narzędzi wymaga zastosowania odpowiednio sztywnej maszyny technologicznej, szybkich wrzecion wraz z odpowiednim układem kinematycznym. Stosowanie frezowania szybkościowego sprawdzi się, gdy sterujemy możliwie małą masą. W takim przypadku standardowa kinematyka frezarki 3-osiowej nie jest najlepszym rozwiązaniem. Duża bezwładność oraz czas hamowania i rozpędzania elementów wykonawczych maszyny nie sprzyjają dynamice procesu, a wręcz opóźniają go oraz wpływają negatywnie na pracę narzędzi oraz ich zużycie. Mogą powodować drgania.

Możliwości pełnego wykorzystania potencjału procesu obróbki daje zastosowanie strategii trochoidalnych z kontrolą opasania narzędzia, to znaczy: optymalizacja procesu pod kątem stosowania zmiennych posuwów narzędzia; dopasowanie odpowiedniej średnicy narzędzia oraz jego wysięgu; stosowanie właściwych oprawek narzędziowych, możliwie lekkich i sztywnych, wyważanych w zakresie dużych prędkości. Stopy aluminium mają niewielki właściwy opór skrawania w stosunku do innych materiałów konstrukcyjnych, co generuje niewielkie siły skrawania. Ponadto w zakresie prędkości skrawania powyżej Vc = 1000 m/min następuje spadek sił skrawania. W przeciwieństwie do innych materiałów konstrukcyjnych zwiększanie prędkości skrawania nie przyczynia się do zwiększenia zużycia narzędzia. Narzędzia do obróbki ubytkowej stopów aluminium mają ostrą geometrię. Charakteryzują się ostrą krawędzią skrawającą, mają polerowane rowki wiórowe, nie powinny być pokrywane. Zaleca się, aby narzędzia pełnowęglikowe miały nie więcej niż trzy ostrza skrawające.

mgr inż. Tomasz Pałka

Piśmiennictwo

-

Poznański K., Sozański J., Suchowolec J.: Inteligentne innowacje w przemyśle aluminiowym. Rozwój przemysłu aluminiowego. Warszawa 2017.

-

Burek J., Płodzień J.: Wysokowydajna obróbka części ze stopów aluminium o złożonych kształtach. „Mechanik”, nr 7/2012.

-

Wittbrodt P., Łapuńka I.: Przemysł 4.0 – wyzwanie dla współczesnych przedsiębiorstw produkcyjnych.