Porównanie technologii obróbki skrawaniem oraz wytwarzania przyrostowego elementów wykonanych z tworzyw sztucznych – cz. II

Nikt dziś nie wyobraża sobie nowoczesnego przemysłu wytwórczego bez obróbki skrawaniem. Technologia druku 3D jest natomiast nadal traktowana jako nowa, niesłusznie. Pomimo wielu mitów addytywne i subtraktywne technologie wytwórcze dziś doskonale współdziałają ze sobą. Często uzupełniają się lub, w określonych warunkach, zastępują.

Warunki eksperymentu – obróbka subtraktywna

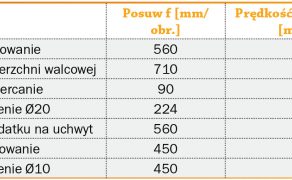

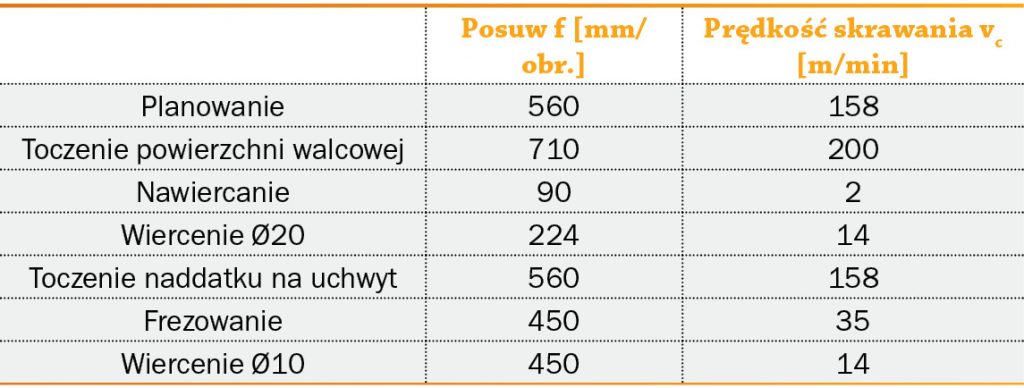

Druga część badań polegała na wykonaniu tego samego elementu w technologii obróbki subtraktywnej. Funkcję półfabrykatu pełnił wał PET o średnicy 90 mm i długości 1000 mm. Tolerancję wymiaru średnicy określono jako + 0,4/+ 2,5. Waga jednego metra takiego półfabrykatu to 9,42 kg. Pierwszą przeprowadzoną operacją było cięcie zapewniające uzyskanie odpowiedniej długości materiału wejściowego. Następnie prowadzono obróbkę w kolejności: toczenie, wiercenie, a na końcu frezowanie i wiercenie otworów w podstawie przedmiotu obrabianego. Do realizacji procesu wykorzystano sześć narzędzi: dwa wiertła węglikowe, dwa noże tokarskie z płytkami z węglików spiekanych, jeden frez trzpieniowy 4-ostrzowy ze stali szybkotnącej i nawiertak. Parametry procesu dla tej części badań przedstawiono w tab. 2.

Trudności

Dla tego etapu wytwarzania pojawiły się problemy przede wszystkim z wiórem. Materiał wybrany w eksperymencie dawał długie, splątane wióry, co pokazano na rys. 7. Problemem był również taki dobór parametrów, aby dodatkowo wiór oraz materiał obrabiany się nie topiły i przypalały.

Analiza eksperymentu: obróbka skrawaniem a druk 3D

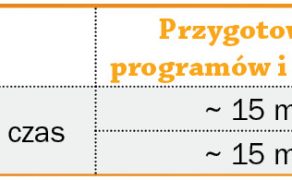

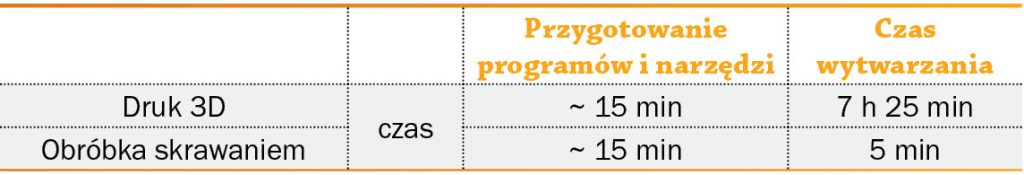

Do porównania a także oceny wybranych metod przyjęto kilka kryteriów. Pierwszym kryterium był czas potrzebny do wyprodukowania przedmiotu testowego. Oprócz długości samego procesu produkcyjnego uwzględniono również czas ustawienia maszyn i przygotowania niezbędnego sprzętu. Wyniki pomiaru czasu przedstawiono w tab. 3. Dodatkowo element wykonano również na maszynach konwencjonalnych, obsługiwanych ręcznie przez wykwalifikowaną osobę (takie same parametry i narzędzia jak dla CNC), a całkowity czas wyniósł 53 min 10 s.

Wyniki pomiaru czasu wyraźnie pokazują, że w tym przypadku obróbka skrawaniem jest mniej czasochłonną technologią niż wytwarzanie addytywne. Ewentualna obróbka wykańczająca wydruku 3D, której tu nie stosowano, dodatkowo wydłużyłaby czas całego procesu.

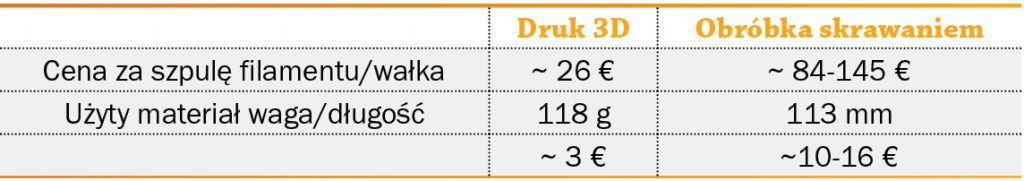

Następnym branym pod uwagę kryterium porównania technologii był koszt wytworzenia jednego elementu. Zawiera informacje takie jak:

- koszt użytego materiału,

- koszt energii,

- koszty dodatkowe.

Koszty

Koszt zakupu jednej szpuli filamentu PETG (na której znajduje się około 1 kg materiału) to ok. 26 €. Wydrukowany element został zważony i na podstawie tych informacji obliczono koszt użytego materiału. Cena za metr bieżący półwyrobu do obróbki subtraktywnej wahała się od 84 do 145 € w zależności od producenta. Biorąc pod uwagę fakt, że zastosowano wałek PET 113 mm, obliczono koszt materiału potrzebnego do wykonania badanego elementu. Wyniki obliczeń przedstawiono w tab. 4.

Do obliczenia kosztu energii elektrycznej potrzebnej maszynom do wyprodukowania badanych elementów przyjęto średni koszt 1 kWh we Wrocławiu, wynoszący 0,22 € (stan na styczeń 2021 r.). Pobór mocy drukarki 3D został zmierzony bezpośrednio za pomocą watomierza. Niestety nie było to jednak możliwe w części dotyczącej obróbki subtraktywnej. Dlatego moc pobieraną przez obrabiarki obliczono na podstawie teoretycznego wzoru. Wzór ten w przybliżeniu określił ilość pobieranej energii elektrycznej. Znając moc pobieraną przez maszyny w ciągu jednej godziny, można obliczyć całkowity koszt energii elektrycznej zużywanej podczas produkcji elementu. Całkowity koszt energii elektrycznej dla druku 3D wyniósł ~ 0,14 €, a dla obróbki skrawaniem 0,44 €.

Koszty zakupów narzędzi

W artykule nie uwzględniono kosztów związanych z zakupem specjalistycznych narzędzi, urządzeń a także maszyn. Całkowity koszt wytworzenia detalu technologią druku 3D wyniósł 3,43 €, zaś z wykorzystaniem obróbki skrawaniem 10,25 €. Obliczone koszty wyprodukowania badanego elementu jednoznacznie wskazują na przewagę technologii druku 3D w tym aspekcie. Nawet przy założeniu, że cena półfabrykatu była najmniejsza z możliwych, całkowity koszt obróbki skrawaniem detalu jest około 3 razy wyższy. W niniejszej pracy nieuwzględnione zostały koszty związane z zakupem specjalnych narzędzi, oprzyrządowania oraz maszyn. Biorąc pod uwagę ceny drukarek 3D oraz obrabiarek, wytwarzanie przyrostowe wypada pod tym względem o wiele korzystniej.

Badania porównawcze

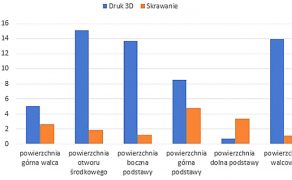

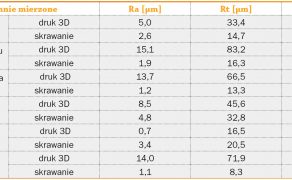

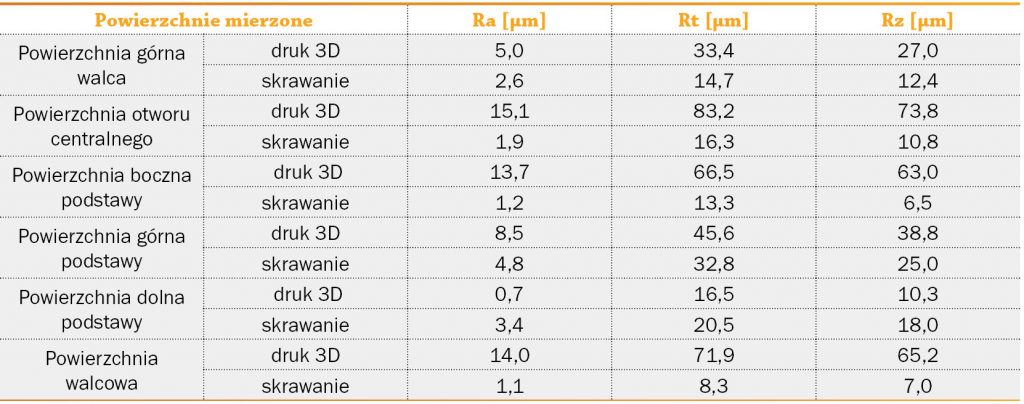

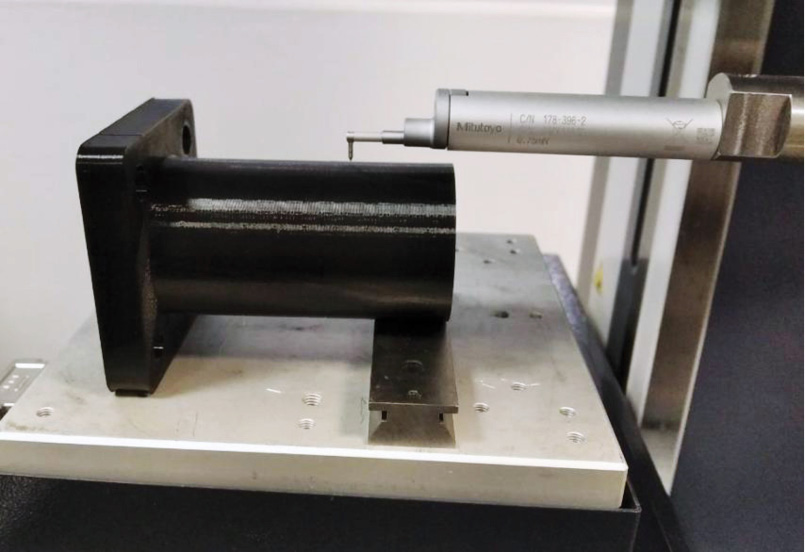

Porównanie chropowatości powierzchni badanych elementów (tab. 5) odbyło się zgodnie z zaleceniami zawartymi w normie PN-ISO 4288:1998 na stanowisku Mitutoyo Surftest SV-3200 (rys. 8).

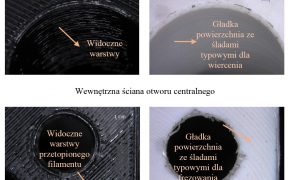

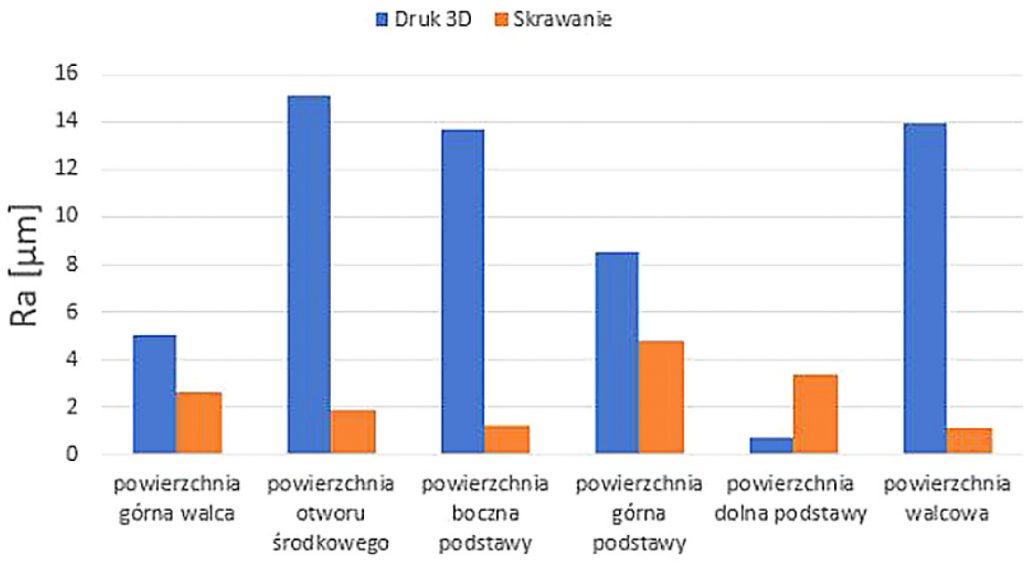

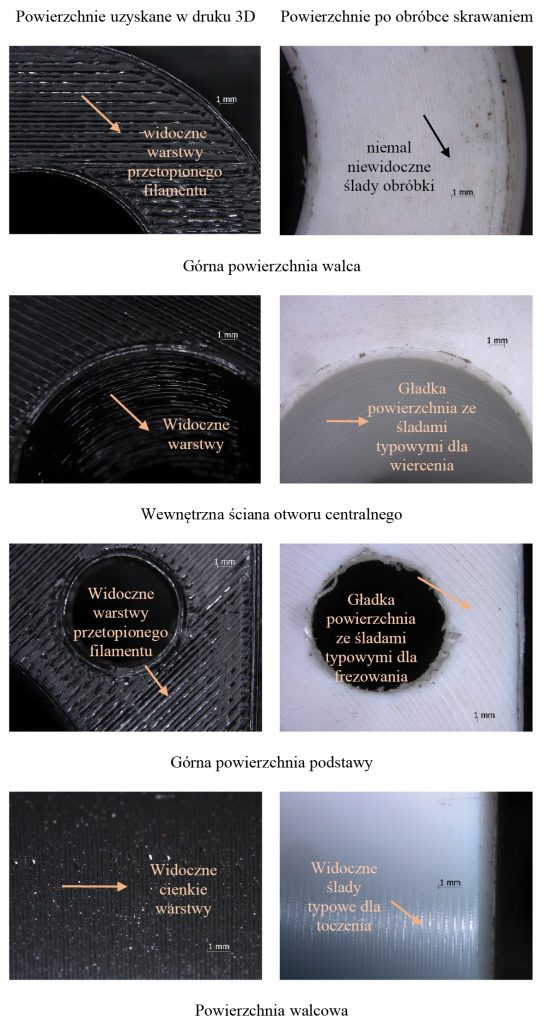

Na rys. 9 przedstawiono porównanie jakości powierzchni uzyskanych dwoma technologiami.

Chropowatość powierzchni oraz jakość

Jakość i chropowatość powierzchni to najszerzej i najczęściej opisywany aspekt badań nad drukiem 3D. W pracach [15, 26-28] dokonano przeglądu i opisu wielu aspektów i testów. Autorzy opisali podobne problemy z jakością powierzchni, jakie napotkano przy tworzeniu tego artykułu. Doświadczenie w pracy z wybranym materiałem uchroniło autorów przed problemami takimi jak zerwanie drutu i zapychanie się dyszy, przepalenia, niedokładność kształtu, słabe połączenie warstw [26, 28]. W celu wizualnego porównania wybranych powierzchni wykonano również zdjęcia mikroskopowe (rys. 10).

Jak widać na zdjęciach mikroskopowych jakość powierzchni drukowanego elementu nie jest zadowalająca. Obserwacja struktury powierzchni detalu pokazuje wyraźne granice pomiędzy warstwami. Może to oznaczać, że materiał nakładanych warstw nie przenikał się całkowicie, co nie pozwoliło na stworzenie jednolitej struktury. Wynikać to może z niedokładności posuwu urządzenia drukującego, jakości filamentu, warunków temperaturowych. Ten sam problem został też szeroko opisany w [28].