Odporność stali nierdzewnej na korozję w świetle obróbki spawaniem TIG

Proces spawania stali wiąże się między innymi z negatywnymi skutkami, takimi jak podatność na korozję czy też odbarwienia. Jakie metody pozwalają zatem im zaradzić?

Z artykułu dowiesz się:

- jakie negatywne efekty łączą się ze spawaniem stali metodą TIG,

- jakie są metody niwelowania przebarwień po spawaniu,

- jak działają urządzenia do oczyszczania stali.

Odporność na korozję stali nierdzewnej wynika z istnienia pasywnej warstwy na powierzchni metalu, bogatej w tlenek chromu. Warstwa ta, choć bardzo cienka, zawierająca się w granicach 5 nm-10 nm, jest bardzo stabilna chemicznie. Silnie przylega do pozostałej części materiału. Badania z zastosowaniem metody spektroskopii Ramana warstw pasywnych wytworzonych na próbkach przemysłowej stali z gatunku 304L i 316L pozwoliły na dokładne scharakteryzowanie składu tych warstw. Określono, że warstwa pasywna składa się z dwóch rodzajów tlenków. Jest to głównie Fe2O3 jak również kompleks Fe-Cr w postaci chemicznej Fe(II)[Cr(III)xFe(III)(1-x)]2O4. Stal 316L zawiera więcej chromu niż stal 304L [1].

Efekty procesu spawania stali

Radykalne metody obróbki metalu, do których należy także spawanie, prowadzą do zniszczenia tlenkowej warstwy ochronnej. To następnie umożliwia procesy korozji w obszarze poddanym tej obróbce.

Podczas tworzenia się spoiny spawanej następuje proces przemieszczania się jonów chromu w stronę spawu. To pogrubia w samej spoinie warstwę bogatą w tlenki chromu, ale zubaża przez to obszary bezpośrednio do niej przylegające. W tych obszarach następuje zanik pasywnej warstwy ochronnej, który prowadzi do podatności na korozję. Poza procesem dyfuzji chromu zachodzi drugi proces widoczny gołym okiem. W wyniku silnego nagrzewania obszaru spawanego następuje powstawanie na powierzchni przedmiotu poddawanego spawaniu rozwój charakterystycznego zabarwienia. Kolorystyka zabarwienia zależy od przebiegu procedury spawania, a także użytych gazów towarzyszących. Obniża to estetykę obrabianego elementu i z reguły, z uwagi na zastosowania obrabianych detali, powstałe przebarwienia muszą być usuwane.

Tworzenie się przebarwień: podstawy i skutki

Fizyczną podstawą obserwowanego zabarwienia są procesy absorpcji, jak również odbicia światła padającego na powierzchnię metalu, na którym uformowana została warstwa tlenków o różnej grubości. Zjawisko to jest dobrze znane i opisane, a kolorystykę powierzchni stali różnych gatunków podają podręczniki z zakresu metalurgii. Dla przykładu stal z gatunku 304 wygrzewana w powietrzu w czasie 1 h przyjmuje kolory od jasnosłomkowego, uzyskiwanego w temperaturze 290°C, przez niebieski, uzyskany w temperaturze 540°C, aż po ciemnoniebieski, a także czarny w temperaturze 600°C [2].

Obszary dotknięte przebarwieniami są nieodporne na korozję, ponieważ warstwa tlenków jest bardzo nierówna i porowata oraz ma różnorodną strukturę chemiczną. Wpływ czynników atmosferycznych może spowodować w obszarach zubożonych w jony chromu inicjację korozji. Mamy zatem dwa współistniejące problemy. Po pierwsze, przebarwienia z reguły nie są akceptowalne ze względów estetycznych. Po drugie, detale z przebarwieniami utraciły własność odporności na rdzewienie.

Usuwanie przebarwień

Usuwanie przebarwień jest ważną czynnością w obróbce wykańczającej. Można je przeprowadzić na wiele sposobów, włączając obróbkę mechaniczną, jak również obróbkę chemiczną. Metody mechaniczne polegające na szlifowaniu lub też piaskowaniu pozwalają na usunięcie warstw tlenków i odsłonięcie metalu, którego powierzchnia jest uboga w jony chromu. Dlatego trzeba je uzupełnić o procedurę przyspieszającą wytworzenie się warstwy pasywnej. Dodatkowo metody te wymagają stosowania wysokich standardów czystości oraz specjalnych ścierniw, stąd są one w praktyce problematyczne.

Częściej stosowanymi metodami usuwania przebarwień są metody chemiczne. Wymagają one stosowania agresywnych substancji, niebezpiecznych dla pracowników a także wytwarzających opary. Stąd konieczność stosowania środków ochrony skóry, oczu jak również dróg oddechowych. Polegają one na zanurzaniu mniejszych elementów lub też nanoszeniu na ich powierzchnię kwasów, które powodują usunięcie niechcianych warstw. Stosowane do tego środki mają różny skład. Jednak z reguły jest to mieszanina kwasu azotowego (HNO3) w ilości około 10-30% oraz kwasu fluorowodorowego (HF) w ilości 1-2%. Taka mieszanina jest bardzo reaktywna i przy przekroczeniu pewnej temperatury może nawet prowadzić do podtrawiania obrabianych detali.

Względy bezpieczeństwa

Ze względów praktycznych trawienia w kąpieli o podanym składzie z reguły nie można prowadzić w zakładzie, w którym prowadzono obróbkę mechaniczną i spawalniczą. Wymaga to odpowiedniego wyposażenia, zachowania norm dotyczących BHP oraz związanych z utylizacją odpadów. Dlatego też procesy te prowadzają wyspecjalizowane firmy. Wiąże się to z koniecznością transportu detali do takiego zakładu, oczekiwania na usługę i stratami czasu związanymi z transportem. W handlu dostępne są również pasty i żele o mniej agresywnym składzie, nakładane za pomocą pędzli na obrabiane materiały. Można je stosować przy zachowaniu pewnych wytycznych BHP bezpośrednio w zakładzie produkującym detale. Nie jest to jednak proste. Po nałożeniu preparatu i odczekaniu odpowiedniego czasu powierzchnię trzeba spłukać za pomocą płynu neutralizującego, a także wysuszyć. Zdecydowany minus metod chemicznych to ich kłopotliwość w stosowaniu, jak również zwiększone zagrożenie dla personelu.

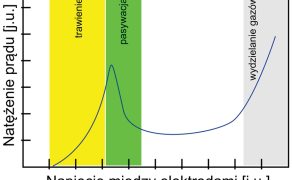

Alternatywą jest zastosowanie techniki elektrochemicznej. W tej technice stosuje się znacznie mniej agresywne środki, głównie na bazie około 30-proc. kwasu ortofosforowego (tego samego co w popularnym napoju gazowanym) z ewentualnymi dodatkami wpływającymi na lepkość elektrolitu i ewentualnie tworzenie piany. Właściwy proces zachodzi dzięki temu, że przez powierzchnię obrabianą przepływa prąd elektryczny płynący od detalu obrabianego przez elektrolit drugiej elektrody, którą stanowi najczęściej pędzel z włókna węglowego.