Ocena stanu wrzecion centrów obróbczych na podstawie sygnałów drgań

Systemy monitorowania drgań obrabiarek

Wśród specjalistycznych systemów monitorowania drgań obrabiarek i procesów skrawania można wymienić systemy:

- Spectra firmy Montronix,

- Machining Navi firmy Okuma,

- System VCM (Vibration Control Monitor) firmy Omative,

- PROVIS (PROMOS 2) firmy Siemens,

- Toolinspect II firmy,

- MCU MZ84 firmy Mozys,

- Artis firmy Marposs [5].

Wskaźniki oceny stanu wrzecion

Wskaźniki oceny stanu wrzecion stanowią kluczowy element systemów monitorowania w zakładach przemysłowych, które posiadają centra obróbcze w procesach produkcyjnych. Seria norm ISO/TR 17243 składająca się z trzech części [6-8] stanowi fundament dla precyzyjnego określenia parametrów diagnostycznych, które umożliwiają ocenę zarówno ogólnego stanu wrzeciona, jak i stanu łożysk.

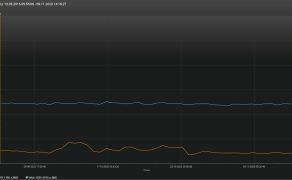

W ramach normy wyróżnia się dwa wskaźniki ogólnego stanu technicznego: krótkoterminowe oraz długoterminowe. Krótkoterminowe parametry, reprezentowane przez wskaźnik STSC (ang. short-term spindle condition) wykorzystujący wartość skuteczną przyśpieszeń drgań (a RMS) w zakresie pasma częstotliwościowego od 2 do 10 kHz, umożliwiają monitorowanie nagłych zmian stanu technicznego wrzeciona. To istotny wskaźnik w wykrywaniu nagłych zmian stanu wrzeciona. Z kolei długoterminowe parametry, reprezentowane przez wskaźnik LTSC (ang. long-term spindle condition) wykorzystujący wartość skuteczną prędkości drgań (v RMS) w zakresie pasma częstotliwościowego od 10 Hz do 5 kHz, pozwalają na długofalowe śledzenie zmian stanu technicznego wrzeciona oraz prognozowanie potencjalnych problemów związanych z jego użytkowaniem.

Wskaźniki diagnostyczne

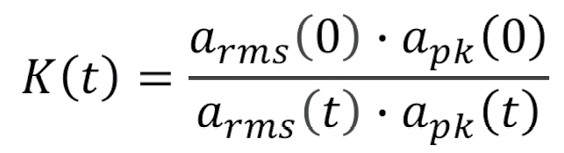

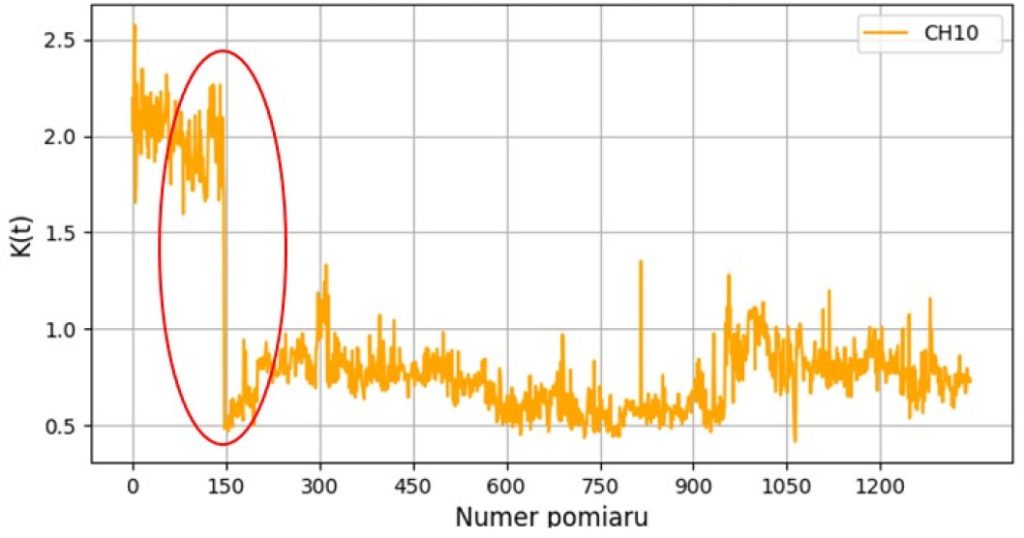

Dodatkowo istnieją wskaźniki diagnostyczne skoncentrowane na ocenie stanu łożysk wrzeciona. Jeden ze wskaźników opisany jest w normie VDI 3832. Wykorzystuje on parametry takie jak wartości skuteczne i szczytowe przyspieszenia drgań w paśmie wysokich częstotliwości powyżej 975 Hz. Są one wykorzystywane do wyliczenia wskaźnika diagnostycznego Sturma. Ten wskaźnik pozwala na ocenę kondycji łożysk oraz wczesne wykrywanie ich zużycia lub uszkodzeń.

Gdzie:

- arms HF(0) ‒ wartość skuteczna RMS przyspieszeń drgań mierzona w paśmie 975-10 000 Hz dla punktu początkowego w czasie (punkt odniesienia w czasie),

- apk HF(0) ‒ maksymalna wartość (wartość szczytowa) przyśpieszeń drgań mierzona w paśmie 975-10 000Hz dla punktu początkowego/punktu odniesienia,

- arms HF(t) ‒ aktualna wartość skuteczna RMS przyśpieszeń drgań mierzona w paśmie 975-10 000 Hz,

- apk HF(t) ‒ aktualna wartość maksymalna (wartość szczytowa) przyśpieszeń drgań mierzona w paśmie 975-10 000 Hz.

Wykorzystując test diagnostyczny wrzeciona przy prędkości 3000 obr./min, można zastosować wskaźniki oparte na parametrze przyśpieszeń szczytowych (a PEAK) oraz amplitudowej analizie widmowej. Znając częstotliwości charakterystyczne łożysk hybrydowych wrzeciona, możemy oceniać stan poszczególnych elementów, takich jak pierścień zewnętrzny, pierścień wewnętrzny, elementy toczne dla zastosowanych łożysk.

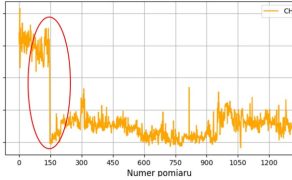

Z wykorzystaniem wskaźników możemy również monitorować niewyważenie wrzeciona oraz wystąpienia kolizji narzędzia skrawającego z elementem obrabianym. W celu monitorowania niewyważenia wykorzystujemy parametr skutecznej wartości prędkości (v RMS) oraz prędkości obrotowej wrzeciona, a następnie wykorzystując amplitudową analizę widmową, otrzymujemy wskaźnik niewyważenia wrzeciona. Dla wskaźnika kolizji wykorzystujemy wartość szczytową przyśpieszeń drgań (a PEAK) w paśmie niskich częstotliwości poniżej 975 HZ.

Czytaj też >> Megatrendy w produkcji stali na najbliższe lata

Zastosowanie sztucznej inteligencji: wrzeciona i analiza sygnałów drgań

Analiza sygnałów drgań jest kluczowym elementem oceny stanu centrów obróbczych. Rozwój sztucznej inteligencji (SI) przynosi rewolucyjne zmiany w tej dziedzinie. Nowoczesne systemy monitorowania drgań umożliwiają komunikację. To pozwala na wykorzystanie urządzeń brzegowych, na przykład przemysłowych komputerów IPC, do zastosowania rozwiązań SI. Wykorzystanie SI w analizie sygnałów drgań otwiera nowe możliwości. Wykorzystanie wskaźników oceny stanu wrzeciona pozwala na bardziej precyzyjne i skuteczne wykrywanie problemów oraz przewidywanie awarii. SI może być wykorzystywana do automatycznej detekcji anomalii w sygnałach drgań [9]. Zaawansowane algorytmy uczenia maszynowego mogą być wytrenowane na danych historycznych, aby rozpoznawać wzorce charakterystyczne dla różnych rodzajów awarii, takich jak zużycie łożysk, niewyważenie wrzeciona czy kolizje narzędzi. Dzięki temu system może szybko reagować na nieprawidłowości i ostrzegać dział utrzymania ruchu o potencjalnych problemach.