Ocena stanu wrzecion centrów obróbczych na podstawie sygnałów drgań

Z artykułu dowiesz się:

- dlaczego warto monitorować drgania wrzecion;

- jakie urządzenia będą pomocne do tego celu;

- jak przy monitorowaniu drgań można zastosować sztuczną inteligencję.

Wraz z postępem technologicznym i coraz większym zapotrzebowaniem na części o wysokiej precyzji ocena stanu wrzecion centrów obróbczych staje się kluczowym elementem w procesie produkcji.

Obróbka skrawaniem, jako jedna z najczęściej wykorzystywanych technologii wytwarzania, znajduje zastosowanie w praktycznie wszystkich gałęziach przemysłu. Dążenie do uzyskania doskonałych parametrów geometrycznych części, jak również ich powtarzalności, wymaga nie tylko wysokowydajnych centrów obróbczych, ale również systematycznej kontroli ich stanu technicznego.

Zaawansowane technologicznie maszyny oraz trwałe narzędzia stanowią podstawę dla osiągnięcia oczekiwanej jakości wyrobów. Jednakże nawet najlepiej skonstruowane i utrzymane urządzenia mogą ulec awarii lub degradacji w wyniku intensywnego użytkowania. Wystąpienie nagłej awarii centrum obróbczego może skutkować stratami produkcyjnymi oraz wymagać czasowego wyłączenia centrum z eksploatacji. Z kolei postępująca degradacja maszyny może prowadzić do obniżenia jakości wytwarzanych elementów. Dlatego też oprócz inwestycji w nowoczesne maszyny konieczne jest rozwijanie metod diagnostycznych umożliwiających monitorowanie stanu technicznego wrzecion oraz przewidywanie potencjalnych problemów.

Wrzeciona: ich stan a znaczenie sygnałów drgań

Sygnały drgań odgrywają kluczową rolę w ocenie stanu centrów obróbczych, zarówno pod kątem diagnozowania niesprawności i problemów eksploatacyjnych, jak i oceny stanu narzędzi skrawających [1]. Monitorowanie tych sygnałów umożliwia także wykrywanie błędów eksploatacyjnych. Analiza drgań umożliwia identyfikację potencjalnych problemów we wczesnym stadium oraz zapobieganie awariom. To przekłada się na zwiększenie efektywności produkcji oraz redukcję kosztów związanych z naprawami i przestojami.

W przypadku centrów obróbczych najczęściej monitoruje się sygnały drgań wrzeciona [2]. Drgania generowane podczas pracy wrzeciona mogą posłużyć do oceny stanu wrzeciona i postępującej degradacji oraz identyfikacji ewentualnych uszkodzeń. Wykorzystując sygnały drgań, możemy zidentyfikować występujące uszkodzenia łożysk hybrydowych wrzeciona, zwiększony luz wrzeciona, a także pęknięcia lub uszkodzenia mechaniczne korpusu wrzeciona.

Sygnały drgań umożliwiają również zapobieganie przyśpieszonej degradacji wrzeciona. Jednym z często spotykanych problemów jest nieprawidłowe wyważenie wrzeciona, które może prowadzić do wzmożonego hałasu, drgań oraz szybszego zużycia łożysk. Innymi częstymi problemami są obróbka z nadmiernie zużytym narzędziem skrawającym oraz zły dobór parametrów obróbki [3].

Monitorowanie drgań

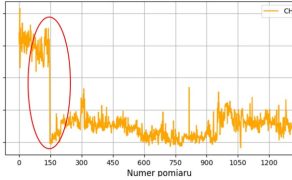

Ciągłe monitorowanie drgań pozwala na wykrywanie kolizji narzędzia i elementu obrabianego oraz uszkodzeń narzędzi skrawających. Skutki kolizji negatywnie wpływają na stan wrzeciona, jak i całego centrum obróbczego [4]. Wystąpienie kolizji nie musi być związane z nagłą zmianą stanu wrzeciona, jednak długoterminowo może drastycznie przyśpieszyć proces degradacji.

Sygnały drgań umożliwiają skuteczniejszą ocenę stanu wrzeciona w porównaniu do tradycyjnych metod, takich jak wizualna inspekcja czy pomiary geometryczne. Tradycyjne metody często nie są wystarczająco skuteczne w wykrywaniu subtelnych problemów, zwłaszcza na etapie wczesnego stadium uszkodzeń. W przeciwieństwie do tych metod, analiza sygnałów drgań pozwala na monitorowanie stanu wrzeciona w czasie rzeczywistym oraz wykrywanie nawet najmniejszych odchyleń od normy.

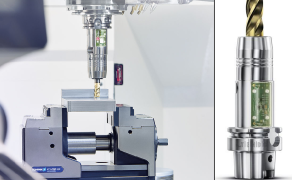

Monitorowanie drgań wrzecion

Współczesne układy pomiarowe wykorzystują jedno- lub wieloosiowe akcelerometry wykonane w technologii mikromechanicznej (MEMS) lub piezoelektrycznej. To pozwala na dokładne monitorowanie drgań na wielu płaszczyznach. Czujniki wykorzystywane do oceny stanu wrzeciona powinny cechować się szerokim pasmem pomiarowym w zakresie od 10 Hz do 10 kHZ. Od czujników wymaga się wysokiego stopnia ochrony przed czynnikami zewnętrznymi IP, gwarantującego odporność na działanie agresywnych czynników zewnętrznych, takich jak chłodziwo i wióry. Producenci centrów obróbczych coraz częściej stosują dedykowane miejsce na montaż czujnika zabezpieczonego przed czynnikami zewnętrznymi. Montaż czujnika na korpusie wrzeciona umożliwia efektywne rejestrowanie i analizę danych związanych z pracą wrzeciona.

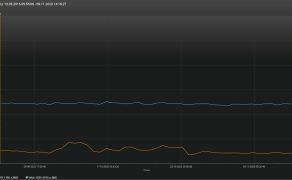

Sygnały z czujników są następnie poddawane skomplikowanemu procesowi przetwarzania i analizy za pomocą dedykowanych układów pomiarowych. W zależności od konkretnych wymagań systemu pomiarowego sygnały drgań są przetwarzane w celu ustalenia różnorodnych parametrów, takich jak skuteczna wartość prędkości drgań czy wartość szczytowa przyśpieszenia. Dodatkowo przebiegi czasowe sygnałów drgań mogą być analizowane poprzez wyznaczenie widma amplitudowego w celu dokładnej identyfikacji potencjalnych przyczyn nieprawidłowości.

Przykładowe rozwiązania do monitoringu drgań wrzecion

Na rynku dostępne są zarówno uniwersalne, jak i wyspecjalizowane rozwiązania w zakresie monitorowania drgań wrzecion centrów obróbczych. Przykładami uniwersalnych rozwiązań są:

- seria programowalnych modułów pomiarowych VSE z firmy IFM,

- Condition Monitoring firmy Balluff,

- mniej zaawansowany moduł monitorujący VM 10 firmy MBJ Electronics.

Zaproponowane przykładowe rozwiązania firm IFM oraz Balluff umożliwiają:

- ocenę stanu technicznego wrzecion,

- detekcję kolizji,

- ocenę stanu narzędzi skrawających poprzez utworzenie zaawansowanych aplikacji monitorujących.

Moduły umożliwiają wyłączenie centrum obróbczego w przypadku przekroczenia krytycznych progów wartości drgań oraz wspierają nowoczesne standardy komunikacyjne, takie jak serwer OPC UA, MQTT, umożliwiając przesyłanie danych do zaawansowanych systemów diagnostycznych.