Obróbka cieplna stali średniomanganowych dla motoryzacji

Przy odpowiednio długich czasach wygrzewania obniżenie temperatury Ms następuje także na drodze dyfuzji manganu. Aby uzyskać udział austenitu na poziomie około 40%, konieczne jest wytworzenie podczas tego dwufazowego procesu znacznego udziału fazy α (powyżej 50%). W innym przypadku dojdzie do uzyskania zbyt małego stężenia nadmiarowych atomów C oraz Mn. Przez to austenit nie zostanie wystarczająco wzbogacony i ulegnie przemianie martenzytycznej podczas chłodzenia stali do temperatury pokojowej. Stale te wykazują własności mechaniczne pośrednie pomiędzy I i II generacją stali AHSS [2-3].

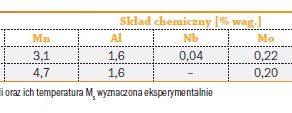

Wpływ dodatków stopowych do stali średniomanganowych

Mangan

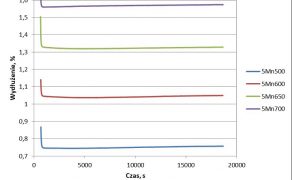

Główną rolą manganu jest stabilizacja austenitu, dzięki czemu blokowana jest jego przemiana w martenzyt podczas chłodzenia stali. Wzrost stężenia manganu w stali o 1% powoduje obniżenie temperatury Ms o około 30°C. Jednocześnie wzrost zawartości tego pierwiastka o 2~3% umożliwia uzyskanie o 10-20% więcej austenitu szczątkowego. Aby wykorzystać własności manganu, konieczna jest jego redystrybucja do ziaren austenitu przed ochłodzeniem stali. Duża średnica atomów tego pierwiastka znacznie ogranicza szybkość jego dyfuzji. Powoduje to, że cały proces się wydłuża (jego pozytywne wykorzystanie jest więc możliwe np. podczas wyżarzania kołpakowego).

Węgiel

Węgiel silnie zwiększa hartowność stali. Jednak przy jego dużych zawartościach, podobnie do manganu, również wpływa na stabilność austenitu, hamując termiczne oraz mechaniczne formowanie martenzytu. Dobrze znane jest również silne umocnienie roztworowe stopów żelaza przez wzrost zawartości węgla. Niestety pomimo znaczących zalet tego pierwiastka jego zawartość w stalach średniomanganowych jest ograniczona do maksymalnie 0,25% ze względu na silne ograniczenie podatności stali na zgrzewanie i spawanie. Głównym celem obróbki cieplnej stali średniomanganowej jest wzbogacenie frakcji austenitu występującej w wysokiej temperaturze w węgiel.

Krzem i aluminium

Krzem wykazuje działanie hamujące powstawanie węglików podczas chłodzenia stali, umożliwiając tym samym wzbogacenie austenitu w węgiel. Minimalna zawartość Si w stopie dla efektywnego hamowania wydzielania cementytu wynosi ok. 0,8%. Niestety zastosowanie większych ilości krzemu skutkuje znacznym utrudnieniem procesu cynkowania blach taśmowych. Spowodowane jest to tworzeniem się filmu tlenkowego na powierzchni materiału, który uniemożliwia poprawne zwilżanie powierzchni arkusza przez ciekły cynk. Z tego względu coraz szerzej jako dodatek stopowy w stalach średniomanganowych stosowane jest aluminium. Podobnie do krzemu, aluminium nie rozpuszcza się w cementycie oraz ogranicza jego powstawanie. Przyspiesza także kinetykę przemiany bainitycznej [4].

Cykle obróbki cieplnej stali średniomanganowych

Wyżarzanie międzykrytyczne

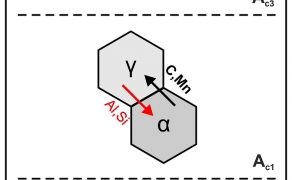

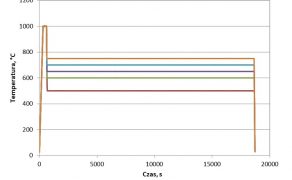

Jest to obecnie najczęściej stosowana metoda obróbki cieplnej stali średniomanganowych. Polega ona na wytrzymaniu stali w temperaturze współwystępowania austenitu oraz ferrytu (między temperaturami Ac3 i Ac1) [5]. Wyżarzaniu temu poddaje się zarówno taśmy zimnowalcowane, jak i gorącowalcowane o wyjściowej strukturze martenzytu niskowęglowego (duża zawartość Mn zwiększa hartowność). Podczas wyżarzania międzykrytycznego dochodzi do przemiany wyjściowej struktury martenzytycznej na ferryt i austenit w stosunku zależnym od zastosowanej temperatury. Węgiel oraz mangan zaczynają dyfundować do powstałego austenitu, natomiast aluminium i krzem wzbogacają ferryt (rys. 1). Po zakończeniu wzbogacania fazy γ, mogącej trwać do kilkunastu godzin ze względu na wolną dyfuzję manganu, następuje ochłodzenie materiału do temperatury pokojowej z dowolną szybkością. Uzyskana struktura składa się z ferrytu oraz ze stabilnego austenitu szczątkowego (dzięki obniżeniu temperatury Ms przez duże stężenie C i Mn) [6].

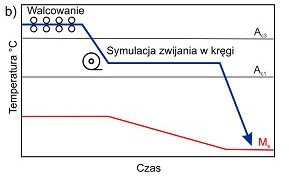

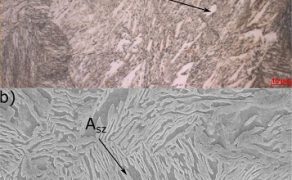

Pożądana morfologia składników strukturalnych stali zależy od zastosowania jednej z dwóch konfiguracji obróbki cieplnej (rys. 2a). Pierwszy wariant składa się z 2 etapów: pełnej austenityzacji po walcowaniu na zimno lub gorąco oraz następującego po niej wyżarzania międzykrytycznego; drugi wariant to proces jednoetapowy, składający się wyłącznie z wyżarzania międzykrytycznego następującego bezpośrednio po procesie walcowania na zimno lub gorąco. Drugi wariant pokazuje, że struktura materiału po walcowaniu składa się z kombinacji faz takich jak: martenzyt, bainit czy ferryt, w różnych stosunkach (zależnie od składu chemicznego stali). W materiale poddanym wyżarzaniu międzykrytycznemu po walcowaniu na gorąco dominującymi procesami w trakcie wyżarzania są austenityzacja oraz redystrybucja węgla i manganu.

W przypadku materiału odkształconego na zimno dochodzi jeszcze do uwolnienia zmagazynowanej w odkształceniu energii poprzez rekrystalizację. Fakt ten prowadzi do tworzenia się odmiennych morfologii w trakcie obróbki cieplnej. Materiał odkształcony tylko na gorąco wykazuje austenityczno-ferrytyczną strukturę o morfologii głównie listwowej – kształt ten jest „odziedziczony” po listwach martenzytu.

Obrobiony cieplnie materiał poddany wcześniejszemu walcowaniu na zimno wykazuje natomiast morfologię globularną. W miejscu pierwotnych, wydłużonych w trakcie walcowania ziaren krystalizują się nowe – sferyczne (dzięki rekrystalizacji). Zasadniczym elementem tej obróbki cieplnej jest wykorzystanie odwrotnej przemiany martenzytycznej. Dowiedziono, że w przeciwieństwie do innych faz austenit zarodkujący na ziarnach matenzytycznych wykazuje drobnoziarnistą strukturę listwową, dodatkowo stabilizującą tę fazę i poprawiającą własności mechaniczne gotowego materiału. Wyżarzanie międzykrytyczne umożliwia dyfuzję węgla oraz manganu do nowo powstałych płytkowych ziaren austenitu. Zastosowanie dwuetapowej obróbki cieplnej (wyżarzanie międzykrytyczne poprzedzone pełną austenityzacją) umożliwia wytworzenie morfologii płytkowej także w stalach odkształcanych na zimno, co stanowi jej bardzo dużą zaletę [6].