Metody badania oporów tarcia w procesach tłoczenia blach

Główne czynniki wpływające na zjawiska tribologiczne w procesach wytłaczania blach to między innymi: kinematyka ruchu narzędzi, charakter obciążeń (styk statyczny, dynamiczny), makro- i mikrogeometria styku, zjawiska fizykochemiczne na powierzchni styku oraz temperatura. Tarcie w procesach wytłaczania blach jest złożoną funkcją właściwości materiału, parametrów procesu, topografii powierzchni kształtowanej blachy i narzędzi oraz warunków kontaktu, które podlegają ciągłej ewolucji podczas przechodzenia blachy przez poszczególne obszary narzędzia. W artykule omówiono metody badania oporów tarcia.

Analiza procesów tarcia i smarowania jest utrudniona na drodze analitycznej z uwagi na konieczność uwzględnienia dużej liczby czynników. Każda analiza procesów tarcia i smarowania nawet w warunkach laboratoryjnych będzie obarczona błędem, wynikającym z niemożności uwzględnienia wszystkich czynników wpływających na przebieg i warunki tarcia. Wiele czynników nieskorelowanych ze sobą może w określonych warunkach tworzyć efekt interakcyjny, wzmagając wpływ jednych parametrów względem innych. Wobec ograniczonych możliwości przewidywania wartości oporów tarcia metodami analitycznymi opracowano testy tribologiczne symulujące warunki tarcia w specyficznych obszarach formowanej blachy.

Testy tribologiczne

Testy eksperymentalne symulujące warunki tarcia i smarowania można podzielić na testy symulujące procesy i testy symulujące warunki tribologiczne [1]. Pierwsze z nich mają za zadanie modelowanie operacji przeróbki plastycznej z zachowaniem kinematyki procesu. Testy symulujące warunki tribologiczne modelują określone zjawisko, często bez zachowania kinematyki procesu. Z uwagi na występowanie w poszczególnych obszarach wytłoczki zróżnicowanych warunków pod względem stanu naprężenia, odkształcenia oraz prędkości przemieszczeń na potrzeby plastycznego kształtowania blach opracowano szereg prób modelujących warunki tarcia, do których można zaliczyć [2]:

- testy ciągnienia pasa blachy,

- zginania blachy z ciągnieniem i rozciąganiem,

- ciągnienia i rozciągania blachy w warunkach złożonego stanu naprężenia,

- testy z redukcją grubości blachy,

- wtłaczania stempla półkulistego.

Wymienione metody umożliwiają wyznaczenie wartości współczynnika tarcia uśrednionej dla całej powierzchni styku. Przy zastosowaniu ciągłej rejestracji parametrów koniecznych do wyznaczenia wartości współczynnika tarcia podczas poszczególnych testów można wyznaczyć zmianę oporów tarcia w czasie trwania procesu tarcia. Rozbieżności w wartościach współczynnika tarcia materiału określonych w poszczególnych próbach mogą wynikać z występowania różnych stanów naprężeń i odkształceń próbki uwarunkowanych geometrią przeciwpróbek.

Stosowane są również urządzenia zapewniające zachowanie kinematyki procesu rzeczywistego oraz przyrządy, które po odpowiednim przezbrojeniu pozwalają na modelowanie zjawiska tarcia w różnych strefach odkształcanej blachy lub w grupie procesów kształtowania blach [3]. W pracy [4] przedstawiono szereg przyrządów zgodnych ze standardem ASTM do wyznaczania oporów tarcia. Obszerny przegląd metod badania tarcia oraz smarowania w procesach przeróbki plastycznej zawierają prace Gierzyńskiej [5] oraz Baya i in. [6].

Testy ciągnienia pasa blachy

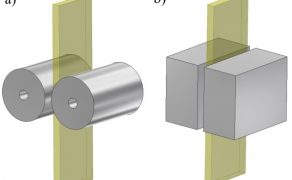

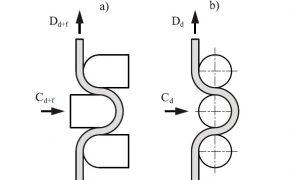

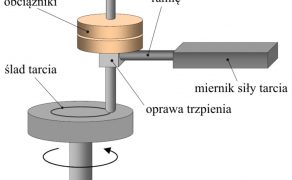

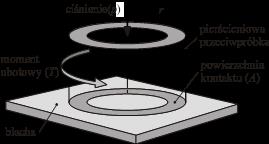

W procesie tłoczenia próbę ciągnienia pasa blachy przypisuje się do modelowania zjawiska tarcia między stemplem i ścianką wytłoczki. Próba ta polega na ciągnieniu pasa blachy umieszczonego między nieobrotowymi przeciwpróbkami, najczęściej o kształcie walcowym (rys. 1a) [7] lub płaskim (rys. 1b) [8]. Występowanie sił tarcia na dwóch powierzchniach styku sprzyja uzyskaniu większej dokładności pomiaru współczynnika tarcia. Tak jak w większości realizowanych prób tarcia, próbka o szerokości kilkukrotnie większej od grubości jest ciągniona w warunkach płaskiego stanu odkształcenia. Parametrami wpływającymi na zmianę oporów tarcia są między innymi: siła docisku przeciwpróbek, warunki smarowania, prędkość ciągnienia próbki oraz chropowatość powierzchni przeciwpróbek.

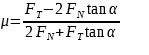

Wartość współczynnika tarcia jest wyznaczana z zależności:

gdzie: FT – siła ciągnienia (tarcia), FN – siła docisku przeciwpróbek.

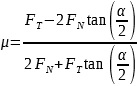

Odmianami próby ciągnienia pasa blachy są testy wykonywane z redukcją grubości blachy między przeciwpróbkami płaskimi lub walcowymi. Współczynnik tarcia określany jest jako stosunek siły normalnej i siły stycznej, występującymi podczas ciągnienia płaskiej próbki pomiędzy powierzchniami walcowymi (rys. 2a), z zależności [9]:

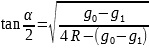

gdzie: FT – siła ciągnienia blachy, FN – siła docisku przeciwpróbek, α – kąt łuku walcowej powierzchni kontaktu (rys. 2a). Kąt łuku walcowej powierzchni kontaktu obliczymy z równania:

gdzie: R – promień zaokrąglenia walcowej powierzchni kontaktu, g0 – grubość początkowa blachy, g1 – grubość końcowa blachy.

Wartość współczynnika tarcia podczas przeciągania pasa blachy między płaskimi przeciwpróbkami (rys. 2b), przy założeniu, że jego wartość nie zmienia się wzdłuż powierzchni kontaktu blachy z przeciwpróbkami, wynosi:

Testy gięcia blachy z rozciąganiem

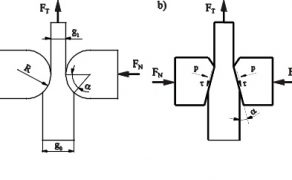

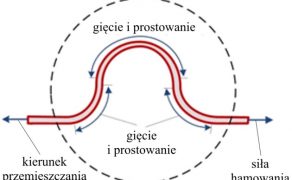

Do drugiego typu prób tarcia zaliczamy test zginania blachy z rozciąganiem (ang. Bending Under Tension – BUT), opracowany przez Littlewooda i Wallace’a [10], przypisywany modelowaniu tarcia na krawędzi ciągowej matrycy. Test polega na ciągnieniu pasa blachy wokół walcowej przeciwpróbki (rys. 3).

Próba zginania blachy z rozciąganiem pozwala wyznaczyć nie tylko wartość współczynnika tarcia, ale także jego zmianę w trakcie procesu odkształcania próbki. Zmianę tę można zakwalifikować do zmiany topografii powierzchni blachy w wyniku jej odkształcenia oraz zmiany warunków kontaktu związanych z umocnieniem odkształceniowym materiału próbki [11]. Występowanie oporów tarcia między walcową przeciwpróbką a blachą sprawia, że zachodzi nierówność F1 > F2.

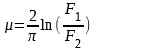

Odkształcenie pasa blachy w strefie działania siły F1 nie tylko określa długość drogi tarcia blachy dookoła rolki. Odpowiada także za wielkość odkształcenia granicznego blachy. Zakładając, że wartość współczynnika tarcia jest jednakowa dla całej powierzchni styku oraz kąt opasania jest stały podczas deformacji i równy 90°, można wyznaczyć wartość współczynnika tarcia z warunków równowagi elementarnego wycinka próbki (rys. 3). Wtedy wartość współczynnika tarcia wyniesie:

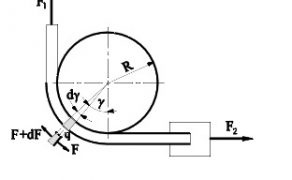

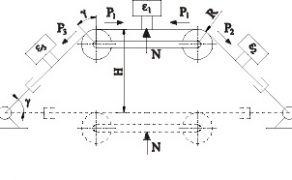

W Ohio State University [12] opracowano przyrząd do określania wartości współczynnika tarcia (rys. 4) w warunkach zmieniającego się kąta opasania, którego metodologia jest modyfikacją testu ciągnienia blachy z rozciąganiem. Opracowaną metodę w literaturze przyjęto określać skrótem pochodzącym od nazwy uniwersytetu, w którym opracowano test – OSU. Podobnie jak w przypadku testu gięcia blachy z rozciąganiem, można oddzielić opory związane z gięciem próbki i ciągnieniem poprzez przeprowadzenie testu dla przeciwpróbek ruchomych i zablokowanych. Niezaprzeczalną zaletą metody jest zapewnienie realizmu procesu odkształcania blachy i warunków kontaktu dzięki:

- jednoczesnemu występowaniu procesu gięcia i rozciągania;

- zmianie kąta opasania przeciwpróbek stopniowo ze wzrostem ich przemieszczenia.

Pomijając wpływ gięcia i prostowania blachy, zależność pomiędzy siłami rozciągającymi P1 i P2 wynosi:

gdzie: γ − kąt opasania przeciwpróbki, µ − współczynnik tarcia.

Zatem wartość współczynnika tarcia wyniesie: