Badanie powtarzalności pomiaru elementu próbnego z użyciem sondy przedmiotowej na frezarce

Dynamiczny rozwój przemysłu samochodowego a także lotniczego wymusza na producentach obrabiarek dostarczanie na rynek coraz lepszych produktów.

Wzrost wymagań dotyczących dokładności wytwarzania stawia obrabiarkom coraz wyższe wymagania dokładnościowe, niejednokrotnie zbliżone też do wymagań stawianych urządzeniom pomiarowym. Bardzo ważne jest również dostarczanie obrabiarek, które pozwolą poprawić wydajności produkcji przy jednoczesnym zwiększeniu dokładności wytwarzanych elementów. Aby temu sprostać, producenci obrabiarek doskonalą swoje produkty, wprowadzając innowacyjne rozwiązania konstrukcyjne, np. poprzez: stosowanie materiałów o niższej rozszerzalności cieplnej i dużej sztywności, konstrukcji termosymetrycznych, metod kompensacji błędów itp. Ponadto optymalizują procesy obróbkowe elementów składowych obrabiarek oraz procesy montażowe. Aby potwierdzić prawidłowość wykonania obrabiarki, niezbędne jest zastosowanie szeroko pojętej weryfikacji, polegającej między innymi na sprawdzeniu dokładności geometrycznej [1] i kinematycznej [2, 3], dokładności i powtarzalności osi liniowych a także obrotowych [4, 5], przeprowadzeniu prób dokładnościowych jak również szeregu innych sprawdzeń i testów. Próby dokładnościowe polegają także na wykonaniu na badanej obrabiarce przedmiotu zgodnie z ISO 10791-7 [6], a następnie zmierzeniu go na współrzędnościowej maszynie pomiarowej.

Metody szacowania niepewności pomiaru

Według normy ISO/IEC Guide 98-3:2008 [7] szacowanie niepewności pomiarów można wyznaczyć według niżej wymienionych metod:

- typu A, eksperymentalna wykorzystująca obiekt wykalibrowany;

- typu B, wykorzystująca obiekt niewykalibrowany na podstawie analizy innej niż statystyczna;

- symulacyjna.

Więcej na temat niepewności pomiaru można znaleźć w licznych publikacjach i opracowaniach [8-14].

Stanowisko badawcze – obróbkowe centrum frezarskie CMX 70 U

Obrabiarka należy do frezarek pięcioosiowych serii CMX U (fot. 1) produkowanych w przedsiębiorstwie FAMOT w Pleszewie. Znajdują one bardzo szerokie zastosowanie przy obróbce szerokiego spektrum części maszyn, dla różnych gałęzi przemysłu, wykonanych zarówno ze stopów żelaza, jak i nieżelaznych oraz tworzyw sztucznych.

Przedmiot badania – pomiary z użyciem obrabiarek

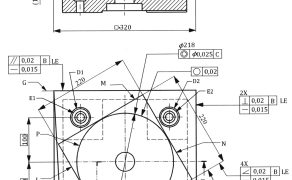

Pomiary przeprowadzono na obrabiarce CMX 70 U, losowo wybranej spośród obrabiarek produkowanych w firmie FAMOT. Badaniu poddano przedmiot próbny do obróbki zarysów według normy ISO 10791-7 [6].

Więcej informacji na temat elementu próbnego, między innymi na temat parametrów skrawania, narzędzi obróbczych jak również pomiarowych, zamieszczono w normie ISO 10791-7.

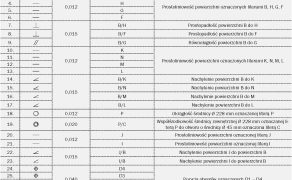

Badane cechy geometryczne

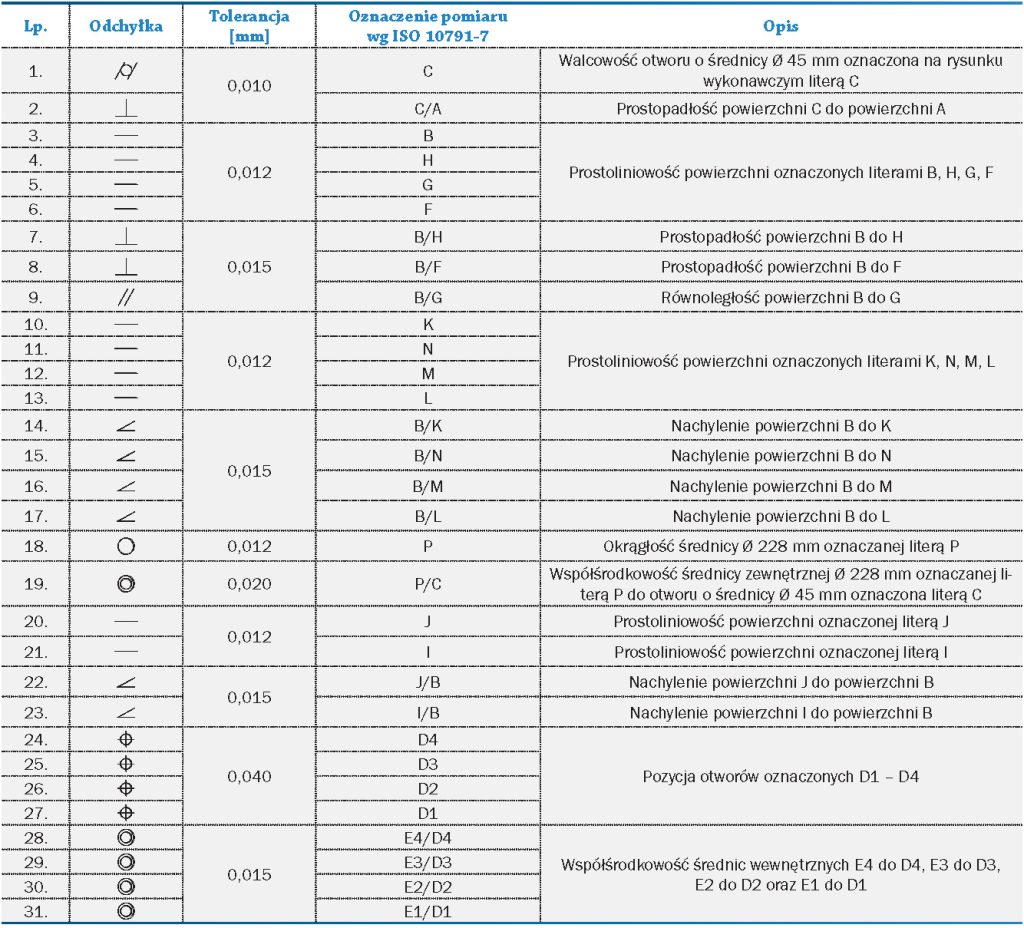

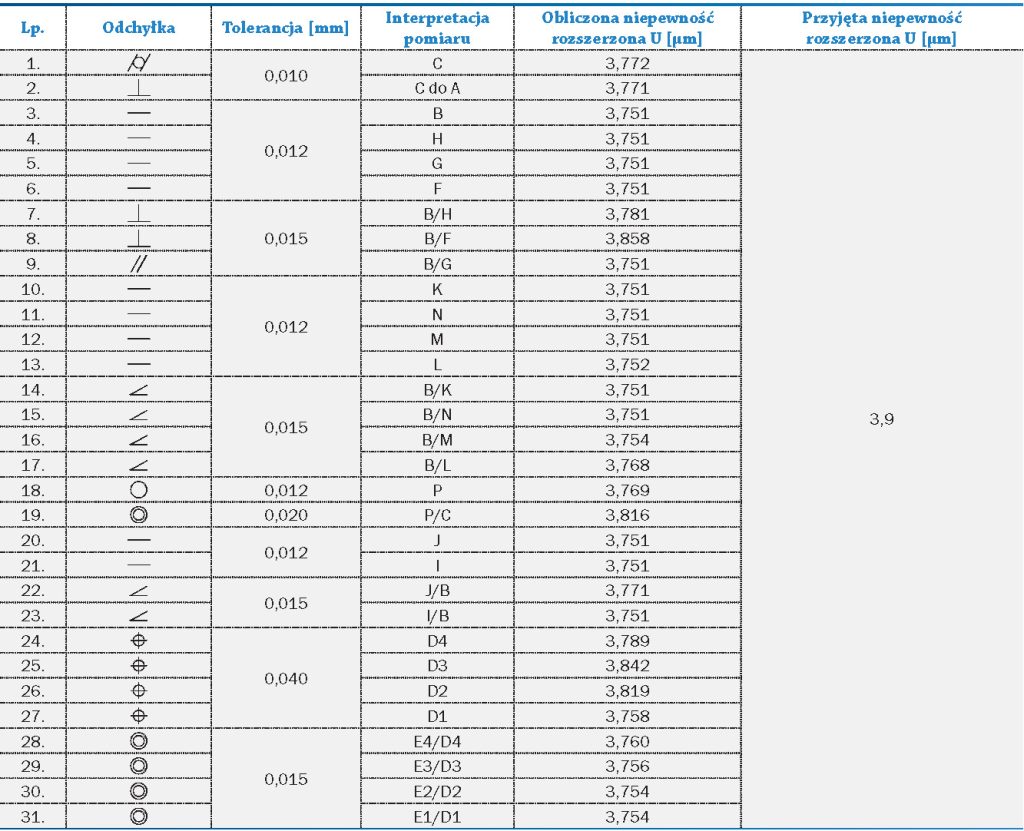

W tab. 1 zestawiono cechy geometryczne przedmiotu próbnego, które posłużyły do oceny powtarzalności sondy na obrabiarce.

Program pomiarowy

Do napisania programu pomiarowego wykorzystano oprogramowanie Productivity+TM Active Editor Pro firmy RENISHAW [17], które umożliwia integrowanie procesów pomiarowych z zaawansowanymi funkcjami kontroli procesów obróbki na etapie realizacji programów obróbkowych.

Po zakończeniu procedury pomiaru generowany jest raport w postaci chmury punktów, który może być transmitowany bezpośrednio do zewnętrznego urządzenia lub też wysyłany do pliku na obrabiarce.

Proces pomiaru

W procesie pomiaru elementu testowego przy pomocy sondy pomiarowej utworzony został plik zawierający tzw. chmurę punktów wraz z ich współrzędnymi kartezjańskimi. Utworzony plik umożliwia transfer danych z obrabiarki do programu pomiarowego. Po wykonaniu czynności związanych z przygotowaniem pomiaru na obrabiarce przystąpiono do zebrania punktów pomiarowych dla elementów bazowych w postaci:

- otworu Ø 45 mm,

- prostych X, Y i Z.

Po ustaleniu pozycji próbki w układzie współrzędnych obrabiarki wykonano pomiar punktów tworzących następujące elementy geometryczne:

- proste X, Y,

- okrąg Ø 228 mm,

- płaszczyzny tworzące powierzchnię bazową A,

- płaszczyzny oznaczone na rysunku wykonawczym wymiarami liniowymi 74 mm i 62 mm,

- okręgi o średnicy Ø 40 mm i Ø 38 mm,

- okręgi tworzące walec Ø 45 mm.

Eksport pliku

Kolejnym etapem było wyeksportowanie pliku do programu MS Excel, w którym został poddany obróbce. Polegała ona na podziale na podgrupy zawierające punkty dla obliczenia poszczególnych elementów geometrycznych takich jak prosta, płaszczyzna, okrąg. Wyjściowy plik podzielono na podgrupy, ponieważ program sondy nie pozwala tworzyć z zebranych punktów złożonych elementów geometrycznych. Zmierzone punkty zostały pogrupowane w oparciu o rysunek techniczny (rys. 1), tak aby zaimportować konkretne punkty do odpowiednich elementów w programie Calypso. Po rozdzieleniu pliku wyjściowego na mniejsze pliki zawierające grupy punktów przywołano je w programie pomiarowym ZEISS Calypso. Po zaimportowaniu danych do programu pomiarowego służącego do pomiaru elementu testowego na WMP obliczono poszczególne elementy geometryczne przy pomocy komend „przywołanie punktów”, a następnie poprzez użycie polecenia „z pliku” tworzono zastępcze elementy geometryczne.

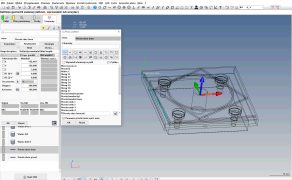

Na rys. 2 zobrazowano tworzenie z chmury punktów elementów geometrycznych w postaci prostej.

Określenie współrzędnych

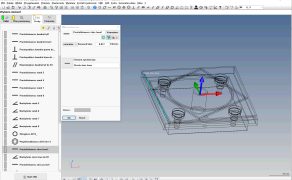

Po obliczeniu elementów geometrycznych określono współrzędne zawarte w pliku wyjściowym, który uzyskano z pomiaru sondą przedmiotową a także charakterystyki geometryczne: walcowość, współśrodkowość okrągłość, prostopadłość, prostoliniowość, równoległość, nachylenie, pozycje zawarte na rysunku wykonawczym mierzonej części.

Na rys. 3 przedstawiono przykłady tworzenia charakterystyki geometrycznej prostoliniowości.

Po przeprowadzeniu wcześniej opisanych czynności uzyskano obraz cech geometrycznych mierzonego elementu w postaci protokołu pomiarowego.

Metodyka badania

Do wyznaczenia powtarzalności pomiaru sondą przedmiotową wykorzystano element próbny zgodny z ISO 10791-7 [6], który wcześniej zmierzono na współrzędnościowej maszynie pomiarowej (wyniki stanowiły referencję), a także frezarskie centrum obróbkowe CMX 70 U. Program pomiarowy napisano z wykorzystaniem oprogramowania Productivity+TM Active Editor Pro firmy RENISHAW. Pomiaru dokonano trzydziestokrotnie według następującej procedury:

- Przygotowanie części do pomiaru.

- Zamontowanie sondy we wrzecionie.

- Zamocowanie części testowej na stole obrabiarki.

- Kalibracja sondy na pierścieniu wzorcowym.

- Wprowadzenie baz pomiarowych.

- Uruchomienie automatycznego cyklu pomiarowego.

- Demontaż i ponowny montaż elementu testowego.

- Wprowadzenie baz pomiarowych.

- Uruchomienie cyklu pomiarowego itd.

W trakcie badania, które trwało łącznie dziesięć godzin, rejestrowano warunki otoczenia: temperaturę otoczenia, ciśnienie atmosferyczne, wilgotność a także temperaturę wewnątrz przestrzeni obróbczej obrabiarki. Maksymalny rozrzut temperatury zarejestrowany podczas trwania badania wyniósł: dla temperatury otoczenia 0,5°C, dla przestrzeni obróbczej 0,6°C.

Wyniki szacowania niepewności pomiaru elementu próbnego z użyciem sondy na frezarce

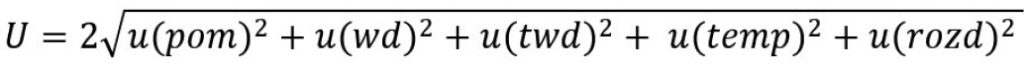

Do szacowania niepewności pomiaru [9, 10] wykorzystano następującą zależność na obliczenie niepewności rozszerzonej U:

gdzie:

U – szacowana wartość niepewności rozszerzonej konkretnej długości w kierunku pionowym lub też poziomym w [μm],

u(pom) – składowa niepewności pochodząca od przyrządu pomiarowego w [μm],

u(wd) – składowa niepewności pochodząca od wzorca w [μm],

u(twd) – składowa niepewności wynikająca z temperatury wzorca podczas wzorcowania w [μm],

u(temp) – składowa niepewności wynikająca z temperatury podczas wzorcowania przyrządu [μm],

u(rozd) – składowa niepewności wynikająca z rozdzielczości przyrządu pomiarowego w [μm].

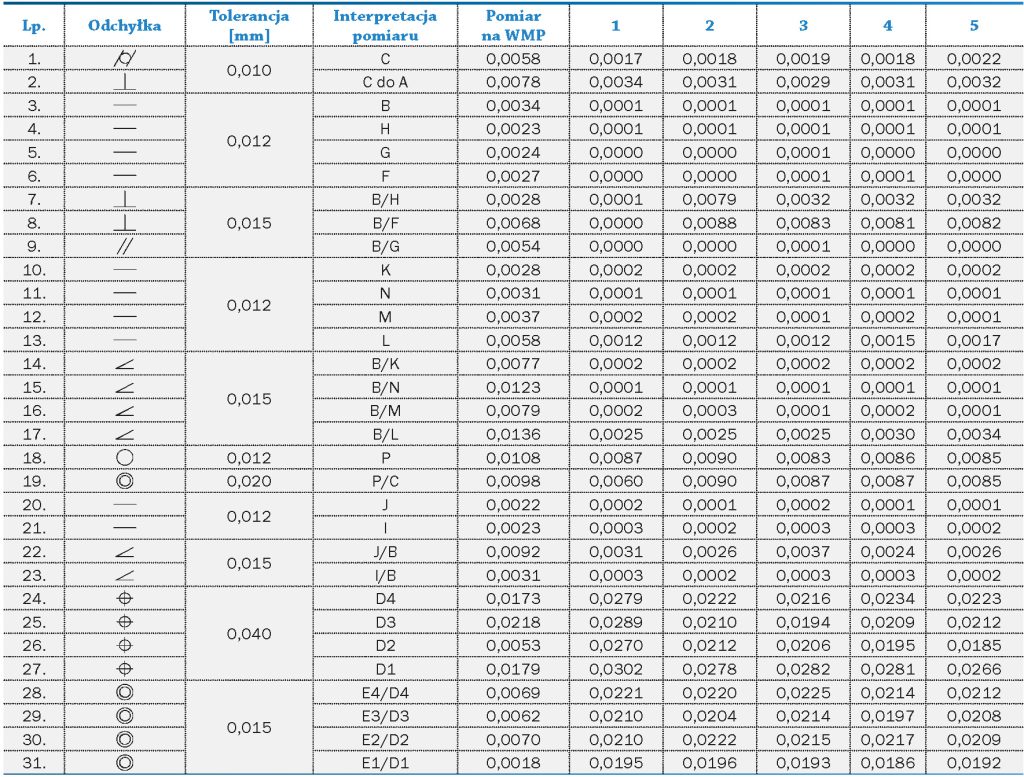

Ze względu dużą liczbę uzyskanych wyników jako przykład przedstawiono wyniki dla 5 powtórzeń pomiaru elementu próbnego do obróbki zarysów (tab. 2). Pozostałe wyniki znajdują się także w opracowaniu [18].

Wyniki szacowania niepewności rozszerzonej U dla poszczególnych cech geometrycznych zaprezentowano w tab. 3.

Wnioski – pomiary obrabiarek

Otrzymane wyniki pomiarów wykazały, że niepewność rozszerzona U centrum obróbkowego CMX 70 U a także wyposażonego w głowicę przedmiotową OMP 400 w zależności od badanej cechy geometrycznej mieści się w przedziale od 3,751 do 3,858 μm i z pewnym uśrednieniem można ją przyjąć dla badanych cech na poziomie 3,9 μm. Ponadto badanie wykazało, że przy pomocy centrum obróbkowego CMX 70 U wyposażonego w sondę pomiarową istnieje możliwość pomiaru cech geometrycznych takich jak: prostoliniowość, równoległość, prostopadłość, nachylenie, pozycja, współosiowość, okrągłość i walcowość.

Piśmiennictwo

- Szafarczyk M., Chrzanowski J., Wypysiński R.: Nowa koncepcja sprawdzania dokładności maszyn NC, materiały konferencyjne, AUTOMATION, Automatyzacja – Nowości i Perspektywy, Warszawa 2005, s. 405-413.

- Bringmann B., Knapp W.: Model-based Chase the Ball calibration of a 5-axes machining center. Institute for Maschine Tools and Manufacturing (IWF), ETH Zurich, Switzerland, CIRP, 2006, vol. 55, 1, p. 531-534.

- Józwik J., Byszewski M.: Badanie dokładności ruchów osi wirujących wrzeciona oraz położenia środków osi obrotowych obrabiarek CNC. „Mechanik”, 2015, 3, 150-155.

- Xiang S., Altintas Y.: Modeling and compensation of volumetric errors for five-axis machine tools. „International Journal of Machine Tools & Manufacture”, 2016, 101, 65-78.

- Xiang S., Altintas, Zhang Y.: Using a double ball bar to identify position – independent geometric errors on the rotary axes of five-axis maschinen tools. „Int J Adv Manuf Technol”, 2014, 70, 2071-282.

- ISO 10791-7:2014. Test conditions for machining centers. Part 7: Accuracy of finished test pieces.

- ISO/IEC Guide 98-3:2008: Uncertainty of measurement – Part 3: Guide to the expression of uncertainty in measurement (GUM:1995).

- Cheng Y., Chen X., Li Y., Li H., Wang H.: Evaluation and optimization of task-oriented measurement uncertainty for coordinate measuring machines based on geometrical product specifications. „Journals, Applied Sciences”, December 2018, volume 9, issue 1, 20.

- Jakubiec W.: Analityczne wyznaczanie niepewności pomiaru we współrzędnościowej technice pomiarowej. Akademia Techniczno-Humanistyczna, Bielsko-Biała, 2007, 21-27.

- Sładek J., Krawczyk M.: Metody oceny dokładności pomiarów współrzędnościowych. „Pomiary Automatyka Kontrola”, 2007, vol. 53, nr 9bis, 478-481.

- Gawlik J., Sładek J., Ryniewicz A., Krawczyk M., Kupiec R.: Metrologia współrzędnościowa w inżynierii produkcji – Dokładność pomiaru a dokładność wytwarzania. „Inżynieria Maszyn”, 2010, r. 15, z. 3. 11-16.

- Gawlik J., Sładek J.: Nadzorowanie urządzeń technologicznych i jakości wyrobów w procesie produkcyjnym. „Pomiary Automatyka Robotyka”, 2011, 2, 133-135.

- Ratajczyk E.: Współrzędnościowa technika pomiarowa. Oficyna Wydawnicza Politechnika Warszawska, Warszawa 2005, 7-9, 334 -336.

- Jakubiec W., Malinowski J.: Metrologia wielkości geometrycznych. Wydawnictwo Naukowo-Techniczne, Warszawa 2004, 270-316.

- Drzwi otwarte DMG Mori. „Mechanik”, 2017, 4, 98.

- Open Haus firmy DMG Mori w Pfronten. „Obróbka Metalu”, 2017, 1, 28-29.

- Materiały informacyjne firmy Renishaw, https://www.renishaw.com/en/products.

- Weryfikacja i reweryfikacja parametrów dokładnościowych frezarki w oparciu o procedury stosowane we współrzędnościowych systemach pomiarowych. Rozprawa doktorska, Poznań 2022.