Zakup lasera – do produkcji lub na usługi. Precyzyjnie określ cel, aby korzystać z pełnej mocy wycinarki

Zakup lasera to poważna inwestycja. Aby optymalnie dobrać moc źródła, konieczna jest dokładna analiza celu, w jakim kupujemy wycinarkę. Innymi kryteriami należy kierować się przy zakupie do własnej produkcji, a zupełnie innymi, gdy nabywamy ją do celów usługowych.

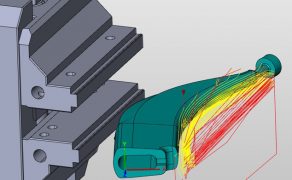

Dynamika maszyny to właściwość, która definiuje zmiany prędkości posuwu w zależności od kształtów, po których się porusza. Dla wydajności cięcia cienkich blach kluczowe jest przyspieszenie. Prędkość cięcia wynikająca z mocy lasera może być tak duża, że odcinki, z których składają się kształty, są zbyt krótkie, aby tę prędkość można było osiągnąć. Przy niewielkich detalach może dojść do sytuacji, w których średnia prędkość cięcia jest tylko ułamkiem tej prędkości. Oznacza to, że przy wycinaniu takich blach głównym czynnikiem ograniczającym wydajność jest dynamika, a moc lasera jest sprawą drugorzędną. Przy grubszych blachach problem ten nie jest aż tak widoczny. Prędkości cięcia nie są tak duże i dystans rozpędzania jest stosunkowo krótki.

Wydajne cięcie, czyli jakie?

Wyobraźmy sobie arkusz blachy do wycięcia, który zawiera zestaw potrzebnych nam elementów. Zlecając wycięcie tego arkusza firmie usługowej, zapłacimy około 100 zł.

Jeśli kupimy laser i sami wytniemy ten arkusz, ten koszt wyniesie na przykład 5 zł przy 2 kW, 4 zł przy 3 kW i 3 zł przy 4 kW. Jak widać, różnica w cenie cięcia w przeliczeniu na arkusz pomiędzy mocą 2 a 4 kW wynosi tylko 2 zł. Przez co zakup lasera szybko się nie zwróci. Jednak spójrzmy na to z drugiej strony. Jeśli zamierzamy wykonywać usługę cięcia laserem o mocy 2 kW i wykonamy na przykład 5 arkuszy na godzinę. To uzyskamy przychód rzędu 500 zł. Przy 3 kW wytniemy 7,5 arkusza, co da nam 750 zł, a mając 4 kW, wytniemy 10 arkuszy i zarobimy 1000 zł. Jak widać w tym przypadku, zakup większej mocy daje nam nieporównywalnie większe możliwości.

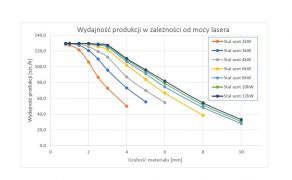

Przeanalizujmy wydajność wycinania przykładowego detalu o wielkości 420 x 180 mm w zależności od grubości blachy oraz mocy lasera (rys. 1).

Przy grubości blachy 0,8 mm moc źródła niemal nie ma znaczenia. Wynika to z faktu, że przy tak cienkich blachach maszyna porusza się po stosunkowo krótkich odcinkach. Co powoduje, że przy danej dynamice nie może się rozpędzić do możliwej szybkości cięcia. W przypadku blach powyżej 2 mm różnice zaczynają być widoczne, ale nie są one drastyczne. Przy 4 mm moc zaczyna mieć istotne znaczenie, ale największe różnice w wydajności dotyczą mocy do 6 kW.

Dalsze zwiększanie mocy podnosi wydajność w minimalnym stopniu. Dzieje się tak, ponieważ po przekroczeniu grubości 4 mm laser nie może już stosować przebijania w locie i musi przy każdym przebiciu zatrzymać się, przebić przez materiał (w zależności od grubości w czasie 30-600 ms) i dopiero rozpocząć wycinanie konturu. Przy grubych elementach o dużej liczbie otworów może dojść do sytuacji, w której sumaryczny czas przebijania będzie większy od czasu cięcia. Właśnie czasy przebijania są między innymi powodem załamania się na wykresie wydajności powyżej 3 mm.

Porównanie liniowej szybkości cięcia lasera

Okazuje się zatem, że, porównując liniową szybkość cięcia lasera 6 i 12 kW, widzimy przyrost nawet o 80%. Po analizie czasów cięcia przykładowego detalu, uwzględniając czasy przebicia oraz ograniczenia wynikające z dynamiki maszyny, różnice te nie przekraczają 10%. Analiza pod kątem różnic w wydajności cięcia przy mocach 6 i 12 kW grubych blach w tlenie wykazuje, że powyżej 6 kW praktycznie nie zwiększa się wydajność cięcia wynikająca z szybkości posuwu. Można się spodziewać niewielkiego przyrostu wydajności ze względu na nieco szybsze przebijanie przy większych mocach. Jednak całkowita wydajność wycinania przy przejściu z 6 na 12 kW nie wzrasta więcej niż o 15%.

Podsumowując to porównanie, należy stwierdzić, że istotna różnica w wydajności będzie widoczna wyłącznie przy grubościach, dla których dana moc pozwala na cięcie w azocie. Na przykład laser 6 kW może ciąć w azocie blachy czarne do grubości 6 mm. Natomiast laser 10 kW – do 10 mm. Wynika z tego, że wyraźna różnica w wydajności przy przejściu z 6 na 10 kW będzie wyłącznie dla blach o grubości 8 i 10 mm. Dlatego stosowanie większych mocy jest ekonomicznie uzasadnione w przypadkach, gdy użytkownik większość elementów wycina z tego zakresu grubości. Jeśli natomiast uśrednimy przyrost wydajności dla całego zakresu grubości blach, wówczas nie przekracza on 10-15%.

Przestoje to jeszcze jeden czynnik często niedostrzegany przy analizie wydajności wycinarki laserowej, ponieważ laser nie tnie cały czas. Analizując rzeczywisty czas cięcia, okazuje się, że waha się on w zakresie 60-90% czasu zmiany. Należy zwrócić uwagę, że zwiększając wydajność cięcia, nie skracamy przerw w cięciu. Co powoduje, że w przeliczeniu na wydajność (liczoną w ilości wyprodukowanych sztuk na zmianę) przyrost wydajności produkcji będzie mniejszy od tego, który wynika ze zwiększenia mocy lasera.

Zakup lasera – koszty a korzyści płynące z większej mocy

Biorąc pod uwagę to, że moc źródła lasera bardzo mocno wpływa na cenę zakupu. Należy dokładnie przeanalizować korzyści i koszty z tego wynikające. Na przykład laser o mocy 12 kW kosztuje niemal tyle co 2 lasery o mocy 6 kW. Jego średnia wydajność nie wzrośnie jednak więcej niż 15%. Dlatego w większości przypadków zdecydowanie korzystniej jest zainwestować w 2 lasery 6 kW. Wówczas uzyskujemy 100% zwiększenia wydajności przy cięciu każdej blachy i każdego kształtu.

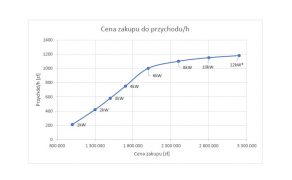

Na rys. 2 przedstawiono szacunkowe możliwości zarobkowania na laserach z różnymi mocami źródła. Dane uzyskane są z firm świadczących usługi cięcia laserem w funkcji ceny zakupu wycinarki.

Zwiększając moc lasera, początkowo przyrosty przychodów są bardzo duże w stosunku do wzrostu ceny zakupu. Dlatego do celów usługowych nie kupuje się laserów z niskimi mocami. Należy przyjąć, że minimalna moc zapewniająca rozsądną stopę zwrotu to 3 kW. Jednak dalsze zwiększanie mocy powoduje dalszy przyrost dochodów – i tak do 6 kW, przy których krzywa zaczyna się załamywać. Pomimo znacznego zwiększenia nakładów inwestycyjnych widzimy stosunkowy niewielki przyrost przychodów.

Na uwagę zasługuje fakt, że procentowy przyrost przychodu pomiędzy mocami 4 i 6 kW jest większy niż pomiędzy 6 i 12 kW. Ogólną ocenę inwestycji można również przedstawić w postaci czasu, po jakim zwraca się zakup lasera w zależności od mocy.

Przy niewielkich mocach zakup lasera wymaga ok. 5000 h cięcia usługowego, aby inwestycja mogła się zwrócić. Jednak ze wzrostem mocy czas ten szybko się skraca i osiąga ekstremum przy 6 kW. Jak wcześniej stwierdzono, powyżej mocy 6 kW przyrosty przychodów są niewielkie. Natomiast koszt inwestycji szybko rośnie, co powoduje wydłużenie czasu zwrotu inwestycji.

Źródło: KIMLA

Może Cię również zainteresować >>