Niekonwencjonalne metody kształtowania plastycznego

Oczekiwane korzyści

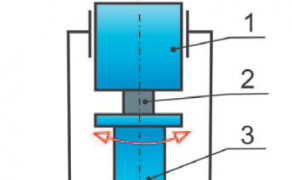

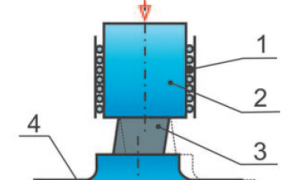

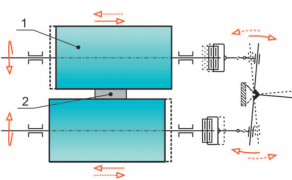

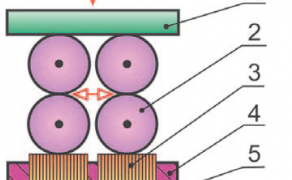

Wspólną cechą przedstawionych sposobów kształtowania z poprzecznym ruchem narzędzi jest intensyfikacja przerobu plastycznego materiału. Przeprowadzone eksperymenty wskazują, że procesy te umożliwiają otrzymywanie wyrobów o strukturze ultradrobnoziarnistej, które cechują się właściwościami odmiennymi od wyrobów wytwarzanych w procesach konwencjonalnych [7]. Bardzo duży przerób materiału stwarza korzystne warunki dla konsolidacji materiałów porowatych (spieków), jak też dla zamykania i zgrzewania nieciągłości pochodzenia metalurgicznego w odlewanych materiałach wsadowych. Możliwe jest również znaczne obniżenie sił nacisku narzędzi kształtujących oraz nakładu energii niezbędnej do uzyskania określonej wielkości odkształcenia zastępczego [8].

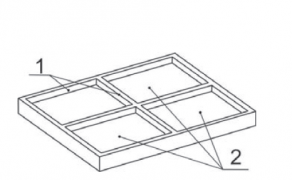

Najistotniejsza zaleta kucia segmentowego wynika z możliwości regulowania chwilowej powierzchni styku kształtowanego materiału z narzędziami poprzez dobór cech geometrycznych segmentów stempla oraz liczby i wielkości rolek dociskowych. Znaczne zmniejszenie chwilowej powierzchni styku pozwala na użycie nawet wielokrotnie mniejszej siły nacisku niż podczas kucia konwencjonalnego [9]. Zmniejszenie wymaganego nacisku umożliwia w konsekwencji zastosowanie mniejszych urządzeń do przeróbki plastycznej, co może być bardzo istotne dla małych zakładów branży metalowej.

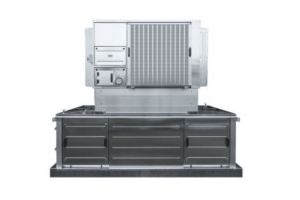

Przedstawione urządzenia badawcze są oryginalnymi, opatentowanymi rozwiązaniami technicznymi. Służą do określania wpływu warunków kształtowania na strukturę i właściwości materiału, wyznaczania charakterystyk technologicznej plastyczności materiałów, wykonywania małych wyrobów dla celów demonstracyjnych oraz wstępnego przerobu materiału do kolejnych procesów kształtowania. W Instytucie Technologii Metali Politechniki Śląskiej prowadzone są również prace koncepcyjne dotyczące tego typu urządzeń przemysłowych.

Badania realizowane w ramach Projektu „Nowoczesne technologie materiałowe stosowane w przemyśle lotniczym”, Nr POIG.01.01.02-00-015/08-00 w Programie Operacyjnym Innowacyjna Gospodarka (POIG). Projekt współfinansowany przez Unię Europejską ze środków Europejskiego Funduszu Rozwoju Regionalnego.

Piśmiennictwo

- Kurzydłowski K.J.: Microstructural refinement and properties of metals processed by severe plastic deformation. „Bulletin of the Polish Academy of Sciences”, 52/4/2004, s. 301-311.

- Tkocz M., Grosman F., Hadasik E.: Przeróbka plastyczna w złożonych stanach obciążenia generujących oscylacyjnie zmienne naprężenia styczne. „Hutnik – Wiadomości Hutnicze”, 8/2014, s. 604-607.

- Bochniak W.: Teoretyczne i praktyczne aspekty plastycznego kształtowania metali metodą KOBO. Wyd. AGH, Kraków 2009.

- Groche P., Fritsche D., Tekkaya E.A., Allwood J.M., Hirt G., Neugebauer R.: Incremental bulk metal forming. „Annals of the CIRP”, 56/2/2007, s. 635-656.

- Grosman F., Tkocz M., Pawlicki J., Lipska B.: Wytwarzanie elementów integralnych w procesie kształtowania segmentowego. „Hutnik – Wiadomości Hutnicze”, 8/2012, s. 583-586.

- Grosman F., Ziółkiewicz S., Plewiński A., Madej Ł., Nowak J.: Płynięcie materiału i stany mechaniczne w procesie kształtowania segmentowego. Mat. Konf. FIMM’09, Jabłonna, 2009, s. 83-90.

- Rodak K.: Kształtowanie struktury i właściwości mechanicznych Cu i Al metodą ściskania z oscylacyjnym skręcaniem. Wyd. Politechniki Śląskiej, Gliwice 2012.

- Tkocz M., Cyganek Z., Grosman F.: The potential and application areas of forging aided by shear stress. „Solid State Phenom.”, 212/2014, s. 91-94.

- Tkocz M., Grosman F.: Parametry siłowo-energetyczne procesu kształtowania segmentowego. „Prace Naukowe Politechniki Warszawskiej. „Mechanika”, 253/2013, s. 77-82.