Metody badania oporów tarcia w procesach tłoczenia blach

Test gięcia blachy z ciągnieniem

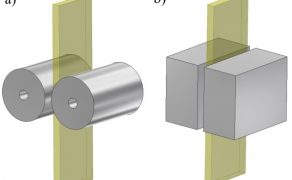

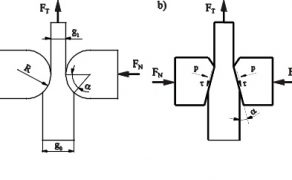

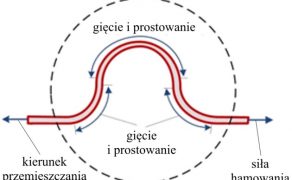

Test zginania blachy z ciągnieniem, którego koncepcja została opracowana przez Nine’a [13], przypisuje się modelowaniu tarcia na progu ciągowym (rys. 5). Progi ciągowe są stosowane podczas kształtowania przedmiotów o złożonych kształtach, aby wyrównać opory płynięcia materiału na całym obwodzie wytłoczki lub zmienić stan naprężeń w określonych miejscach kształtowanej wytłoczki. Krzywizna blachy przechodzącej przez próg ciągowy ulega kilkukrotnej zmianie, blacha jest na przemian wyginana i prostowana (rys. 5). Podczas przejścia blachy przez próg należy pokonać opory odkształcenia oraz opory tarcia między progiem a blachą. Ideą budowy przyrządu jest możliwość oddzielenia oporów odkształcenia blachy związanych z gięciem materiału od oporów tarcia.

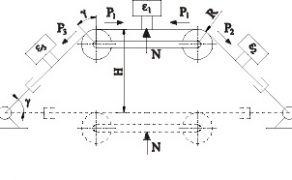

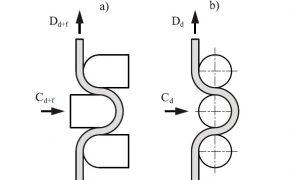

W próbie podczas ciągnienia pasa blachy po rolkach zablokowanych i ruchomych mierzy się wartości siły ciągnienia i siły docisku (rys. 6). Ciągnienie blachy przez układ walców ruchomych pozwala zminimalizować opory tarcia. Siła ciągnąca w tych warunkach wiąże się z pokonywaniem oporów odkształcenia blachy. Układ walców zamocowanych nieruchomo reprezentuje całkowite opory ciągnienia blachy przez próg.

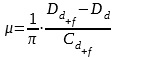

Różnicę siły ciągnienia dla układu walców ruchomego i nieruchomego można przypisać procesowi tarcia i wykorzystać do obliczenia wartości współczynnika tarcia według zależności [13]:

gdzie: Dd+f – siła ciągnienia przy rolkach zablokowanych, Dd – siła ciągnienia przy rolkach ruchomych, Cd+f – siła docisku przy rolkach zablokowanych.

Zależność (8) umożliwia określenie wartości współczynnika tarcia dla kąta opasania walca środkowego równego 180°. W zależności od odmiany prób zginania z rozciąganiem blachy zmianę warunków tarcia uzyskuje się przez zmianę kąta opasania przeciwpróbki, warunków smarowania, kształtu i wymiarów progu ciągowego oraz prędkości ciągnienia blachy.

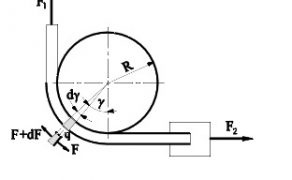

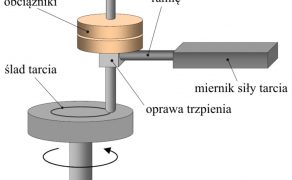

Testy typu trzpień – tarcza

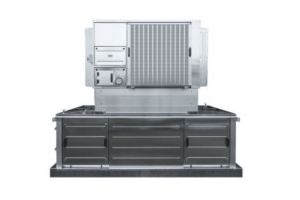

Próby tarcia o obrotowym ruchu narzędzia (rys. 7) polegają na umieszczeniu próbki w postaci pierścienia lub krążka między płytą oporową i przeciwpróbką wykonującą ruch obrotowy, podczas którego dokonuje się pomiaru siły stycznej Fst i siły normalnej Fn. Jako przeciwpróbkę stosuje się trzpienie o powierzchni płaskiej (ang. pin-on-disc) lub kulistej (ang. ball-on-disc). Wartość współczynnika tarcia możemy określić dla różnych prędkości poślizgu oraz sił nacisku z zależności:

Badania na stanowiskach typu trzpień – tarcza (pin-on-disc), gdzie kierunek, a także zwrot wektora prędkości poślizgu są stałe w czasie, nie można porównywać z pomiarami wykonanymi na stanowiskach pracujących w ruchu przemiennym (np. posuwisto-zwrotnym). Ze względu na cykliczny kontakt przeciwpróbki z powierzchnią badanej blachy i skoncentrowany charakter styku wzmagający aktywację procesu zużycia reprezentatywną dla danej powierzchni wartość współczynnika tarcia można określić tylko dla początkowego stadium procesu tarcia.

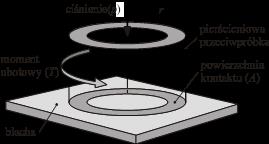

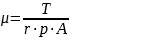

Stosowanie tribotesterów do wyznaczania współczynnika tarcia blach kształtowanych plastycznie jest ograniczone ze względu na charakter styku skoncentrowanego, którego występowanie w rzeczywistych procesach wytłaczania jest ograniczone. Duża różnica w wartościach granicy plastyczności badanego materiału i materiału przeciwpróbki wpływa na szybką intensyfikację procesów zużycia. Powierzchniowy kontakt przeciwpróbki z powierzchnią badanej blachy zapewnia metoda wyznaczania współczynnika tarcia za pomocą pierścieniowej przeciwpróbki o średnicy zewnętrznej r, obciążonej ciśnieniem p (rys. 8) [14]. Wartość współczynnika tarcia wyznaczana jest z następującej zależności:

gdzie: r – promień zewnętrzny pierścieniowej przeciwpróbki, p – ciśnienie, T – moment obrotowy, A – pole powierzchni kontaktu.

Podsumowanie

Metody symulujące warunki tarcia w procesie wytłaczania blach można podzielić na testy z bezpośrednim lub pośrednim pomiarem wartości współczynnika tarcia. W metodach pośrednich wyznaczania współczynnik tarcia jest wyznaczany na podstawie pomiaru innych wielkości, np. siły tarcia i siły normalnej. W oparciu o przyjęty model tarcia następuje obliczenie wartości współczynnika tarcia. Wadą tego typu metod jest to, że umożliwiają wyznaczenie uśrednionej wartości współczynnika tarcia. Nie umożliwiają natomiast pomiaru i określenia rzeczywistych oporów tarcia. Ponadto charakteryzują się ograniczoną uniwersalnością, tzn. nie modelują złożonych warunków tarcia występujących w różnych obszarach wytłoczki. Pozwalają jedynie na określenie oporów tarcia w wybranych strefach, co prowadzi do konieczności posługiwania się wieloma testami tarcia.

Piśmiennictwo

- Świątkowski K.: Sposoby oceny wielkości tarcia na powierzchniach kontaktu niemetalicznego materiału modelowego i narzędzia. „Obróbka Plastyczna Metali”, nr 7/2000, s. 21-30.

- Trzepieciński T.: Wybrane aspekty oceny tribologicznej blach odkształcanych plastycznie. Oficyna Wydawnicza Politechniki Rzeszowskiej, Rzeszów 2013.

- Wang X.J., Tang D., Tang X.A., Liu J.: Development of a new universal friction test for sheet forming. Proc. 3th Int. Conf. Numisheet’96, Dearbon, s. 55-60.

- Blau P.J.: Friction science and technology. Marcel Dekker, New York 1986.

- Gierzyńska M.: Tarcie, zużycie i smarowanie w obróbce plastycznej metali. WNT, Warszawa 1983.

- Bay N., Olsson D.D., Andreasen J.L.: Lubricant test methods for sheet metal forming. Tribol. Int., 41, 2008, s. 844-853.

- Trzepieciński T., Bazan A., Lemu H.G.: Frictional characteristics of steel sheets used in automotive industry. „Int. J. Automot. Technol.”, 16 (5), 2015, s. 849-863.

- Lee B.H., Keum Y.T., Wagoner R.H.: Modeling of the friction caused by lubrication and surface roughness in sheet metal forming. „J. Mat. Proc. Technol.”, 2002, s. 60-63.

- Matuszak A.: Determination of the frictional properties of coated steel sheets. „J. Mat. Proc. Technol.”, 106, 2000, s. 107-111.

- Littlewood M., Wallace J. F.: The effect of surface finish and lubrication on the fictional variation involved in the sheet-metal-foming process. „Sheet Metal Inds.”, 41, 1964, s. 925-1930.

- Trzepieciński T.: Wpływ odkształcenia plastycznego blachy na zmianę oporów tarcia w procesie tłoczenia. „Rudy i Metale Nieżelazne”, nr 54/2009, s. 809-815.

- Wagoner R.H., Wang W., Sriram S.: Development of OSU formability test and OSU friction test. „J. Mat. Proc. Technol.”, 45, 1994, s. 13-18.

- Nine H.D.: Draw bead forces in sheet metal forming, Proceedings of a Symposium on Mechanics of Sheet metal Forming: Behaviour and Deformation Analysis, Plenum Press, Warren 1978, p. 179-211.

- Kim H., Han S., Yan Q., Altan T.: Evaluation of tool materials, coatings and lubricants in forming galvanized advanced high strength steels (AHSS). „CIRP Annals. Manufacturing. Technology”, nr 1/2008, s. 299-304.