Zastosowania przemysłowe optycznych współrzędnościowych maszyn pomiarowych

W artykule przedstawiono krótką charakterystykę optycznych współrzędnościowych maszyn pomiarowych. Zwrócono także uwagę na najważniejsze zalety współrzędnościowych pomiarów optycznych wielkości geometrycznych. Wymieniono niektóre obszary przemysłowe, w których maszyny pomiarowe mogą mieć zastosowanie.

Współrzędnościowa technika pomiarowa oraz nowoczesne maszyny pomiarowe mają ugruntowaną pozycję w wielu branżach współczesnego przemysłu [1]. Wynika to przede wszystkim z tego, że współczesne etapy produkcji przemysłowej, takie jak projektowanie wyrobu, jego modelowanie oraz testowanie, wytwarzanie i kontrola, są często realizowane z wykorzystaniem cyfrowego modelu wyrobu, określonego w układzie współrzędnych. W procesach produkcyjnych realizowanych w przemyśle precyzyjnym, narzędziowym, motoryzacyjnym, metalowym, zbrojeniowym itp. coraz częściej do pomiarów wymiarów i kształtu obiektów wykorzystuje się maszyny pomiarowe i urządzenia optyczne. Zapewniają one z jednej strony wymaganą wysoką dokładność pomiarów, a z drugiej skracają czas wykonania pomiaru i pozwalają na łatwą analizę uzyskanych wyników. Optyczny, bezstykowy sposób pomiaru wielkości geometrycznych sprzyja lokalizacji dużej liczby punktów pomiarowych w wybranym układzie współrzędnych. Najczęściej osiąga się to dzięki szybkiemu skanowaniu powierzchni mierzonego obiektu wiązką światła oraz zastosowaniu systemów wizyjnych wyposażonych w układy detekcyjne o wysokiej rozdzielczości [2, 3].

Maszyny pomiarowe i ich wyposażenie – głowice pomiarowe

Współrzędnościowe maszyny pomiarowe, oprócz sond przeznaczonych do pomiarów stykowych, mogą być wyposażone w różnego rodzaju głowice optyczne. Na ogół są to głowice działające na zasadzie triangulacji laserowej, głowice wizyjne, oparte na technikach analizy obrazu, oraz głowice konfokalne, lokalizujące położenie punktów mierzonego obiektu względem ogniska wiązki światła [1]. Optyczne współrzędnościowe maszyny pomiarowe (OWMP) to systemy do pomiarów współrzędnościowych, w których podstawową głowicą pomiarową jest głowica optyczna. Najczęściej jest to głowica wizyjna z kamerą o wysokiej rozdzielczości. Takie optyczne współrzędnościowe maszyny pomiarowe nazywa się także wideomikroskopami pomiarowymi, a niekiedy wizyjnymi współrzędnościowymi systemami pomiarowymi.

OWMP mogą być także wyposażone w inne rodzaje głowic pomiarowych, np. w głowice do pomiarów stykowych, skanery optyczne lub układy do oceny struktury geometrycznej powierzchni. Takie OWMP noszą nazwę maszyn multisensorowych [3].

Może Cię zainteresować także >> Technika pomiarowa w inżynierii odwrotnej

Wideomikroskopy pomiarowe 2D

Wideomikroskopy pomiarowe to na ogół proste OWMP o stosunkowo niewielkich zakresach pomiarowych. Wytwarzane są przez wielu producentów sprzętu pomiarowego w wersji ze sterowaniem ręcznym lub CNC. Przeznacza się je głównie do pomiarów w układach współrzędnych XY (2D). Są to urządzenia, które coraz częściej stosuje się w wielu branżach przemysłu w celu kontroli zgodności ze specyfikacją wymiarów i kształtu niewielkich części. Bezstykowy sposób pomiaru pozwala na dokładną kontrolę elementów o małej sztywności, wykonanych z tworzyw sztucznych, gumy i innych materiałów. Wysoką wydajność pomiarów i kontroli osiąga się dzięki pozyskiwaniu w krótkim czasie pełnej informacji o kształcie i wymiarach mierzonych części. Skróceniu czasu pomiarów sprzyjają także automatyzacja procesu pomiarowego i oprogramowanie zapewniające szybkie przetwarzanie wyników pomiarów i intuicyjną obsługę sprzętu pomiarowego. W rezultacie zastosowania OWMP do kontroli procesu produkcji redukowane są czas oraz koszty. Jednocześnie zagwarantowane są prawidłowy przebieg procesu produkcyjnego oraz wysoka jakość produktu.

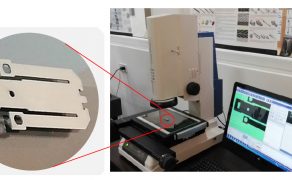

Producenci OWMP opracowują konstrukcje i oprogramowanie maszyn pomiarowych w taki sposób, aby pomiary przeprowadzało się szybko i dokładnie z niewielkim udziałem operatora. Nie tylko skraca to czas pomiarów, ale sprzyja ograniczeniu błędów powodowanych przez człowieka. Przykładem takiego podejścia są rozwiązania zaimplementowane w wizyjnych systemach pomiarowych z serii Quick Image, Quick Scope i Quick Vision firmy Mitutoyo [4]. Na rys. 1 pokazano odwzorowanie i pomiar wymiarów niewielkiego elementu za pomocą ręcznej optycznej maszyny pomiarowej 2D Quick Image QI-A2010C. Do innowacyjnych rozwiązań wspomagających pomiary zastosowanych w tej maszynie należą np.:

- podwójnie telecentryczny układ optyczny,

- funkcja wyszukiwania przedmiotów na stoliku maszyny i ich jednoczesnego pomiaru,

- algorytmy podpikselowej analizy krawędzi i wiele innych.

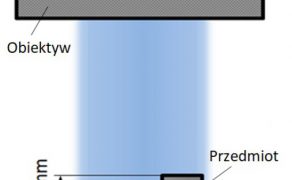

Ideę trzech wymienionych innowacji opisano poniżej, natomiast w uproszczonej formie graficznej pokazano na rys. 2.

Telcentryczny obiektyw – charakterystyka

Telecentryczny obiektyw zapewnia praktycznie stałe powiększenie niezależnie od odległości obiektywu od obiektu, a także od pozycji obiektu w polu widzenia. Obraz odwzorowany za pomocą tego obiektywu na matrycy detekcyjnej systemu wizyjnego nie ma przestrzennej głębi. Powoduje to, że jednakowe obiekty, znajdujące się w różnych odległościach od obiektywu wydają się identyczne. Sprawiają również wrażenie położonych w tej samej płaszczyźnie.

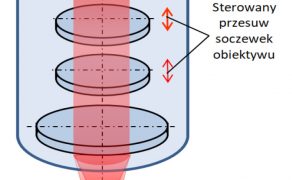

Podwójnie telecentryczny obiektyw pozwala dodatkowo zmniejszyć błędy odwzorowania optycznego obiektu na matrycy detektora systemu wizyjnego, a tym samym zwiększyć dokładność pomiarów. Dzieje się tak dlatego, że obraz obiektu tworzy się za pomocą światła skolimowanego. Taki sposób obrazowania powoduje, że wielkość obrazu obiektu na matrycy detektora jest stała nawet wtedy, gdy następuje zmiana odległości między obiektywem a obiektem mierzonym. Symbolicznie ilustruje to rys. 2a.

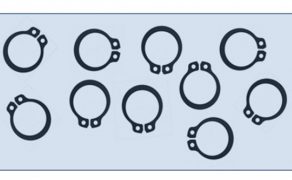

Funkcja wyszukiwania i pomiaru przedmiotów znajdujących się w polu widzenia wideomikroskopu pomiarowego 2D Quick Image umożliwia automatyczne wyszukiwanie, jak również przeprowadzenie identyfikacji przedmiotów z wzorcem. Na wyszukiwanie i szybki pomiar przedmiotów nie ma jednak wpływu ich orientacja na płaszczyźnie stolika maszyny, co pokazuje rys. 2b.

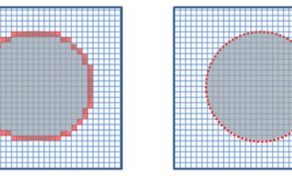

Na ogół w systemach wizyjnych przetwarzanie obrazu jest dokonywane z wykorzystaniem macierzy zawierających informacje o pojedynczych pikselach. W wielu sytuacjach dąży się do zwiększenia rozdzielczości zarejestrowanego i analizowanego obrazu. Wówczas pomocna okazuje się technika analizy podpikselowej. Dzięki niej można określać położenie wybranych elementów obrazu z rozdzielczością nawet do 0,1 wymiaru piksela. Algorytmy podpikselowej analizy krawędzi ujawniających się w obrazie obiektu pozwalają uzyskać informację o położeniu większej liczby punktów badanego zarysu [5]. Prowadzi to do zwiększenia rozdzielczości otrzymanych wyników pomiarów, a tym samym do dokładniejszego określenia położenia elementów mierzonego obiektu. Rezultat analizy podpikselowej schematycznie pokazuje rys. 2c.