TruLaser fiber Wycinarka laserowa z algorytmami AI do optymalizacji jakości cięcia

Firma TRUMPF należy do czołowych producentów na świecie źródeł promieniowania laserowego oraz kompletnych systemów obróbki blach wykorzystujących technologie laserowe (np.: cięcie 2D i 3D, spawanie, mikrospawanie, napawanie, druk 3D czy też znakowanie). Ogromne doświadczenie w zakresie budowy obrabiarek oraz wieloletnie, nieustanne badania w zakresie nowoczesnych konstrukcji laserów, systemów automatyki oraz nowoczesnych technologii przetwarzania pozwalają firmie TRUMPF stworzyć niezawodne, proste w obsłudze urządzenia oraz integrować je w różne linie technologiczne, spełniając bardzo wysokie wymagania klientów.

Wycinarki laserowe TruLaser – nowe standardy wydajności

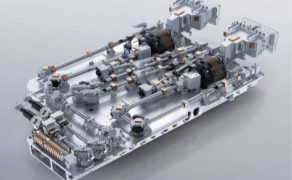

Wycinarki laserowe TruLaser znajdujące się w szerokim portfolio firmy TRUMPF wyznaczają nowe standardy w zakresie wydajności, jak i ekonomiczności procesu cięcia laserowego. W urządzeniach tych zastosowano najnowszej generacji lasery na ciele stałym TruDisk lub TruFiber o mocy do 24 kW. Dzięki zastosowaniu rezonatorów dużej mocy wycinarki pozwalają nie tylko bardzo szybko ciąć cienkie blachy, ale również zapewniają istotne przyśpieszenie w zakresie grubych blach.

Wszystkie wycinarki laserowe firmy TRUMPF są wyposażone w tabele technologiczne, zawierające parametry cięcia dla różnych obrabianych materiałów i całego zakresu grubości blach. Pozwala to bardzo szybko uruchomić produkcję dla każdego typu standardowych materiałów. Parametry w tabelach technologicznych zapewniają uzyskanie dobrej jakości i dużej szybkości cięcia. W niektórych przypadkach może wystąpić potrzeba dodatkowej optymalizacji parametrów, na przykład przy materiałach o niestandardowych właściwościach lub w celu poprawy jakości cięcia kosztem zmniejszenia prędkości. Adaptacja parametrów jest możliwa, jeśli operator dysponuje wiedzą i doświadczeniem w zakresie technologii cięcia laserowego. Może wówczas stworzyć własną bazę parametrów dla wybranych aplikacji. Procedura optymalizacji jest zwykle pracochłonna, a jej efekty zależą od wiedzy operatora. Konieczne jest przy tym wykonanie wielu testów cięcia do weryfikacji wprowadzanych zmian parametrów.

Innowacyjna funkcja Cutting Assistant – uproszczenie procesu optymalizacji

Aby uprościć i przyśpieszyć proces optymalizacji parametrów cięcia, firma TRUMPF wprowadziła w swoich maszynach opcję Cutting Assistant. Zapewnia ona szybkie i wygodne uzyskanie poprawy jakości cięcia i nie wymaga głębokiej znajomości technologii cięcia laserowego. Cutting Assistant może pracować w dwóch trybach: interaktywnym i automatycznym z wykorzystaniem AI. W trybie interaktywnym operator ocenia jakość cięcia subiektywnie i określa pożądany kierunek zmian na przykład redukcję gradu, zmniejszenie chropowatości, odprysków czy przebarwienia materiału. Na podstawie informacji wprowadzonych przez operatora Cutting Assistant proponuje zmiany parametrów cięcia. Po ich akceptacji przez operatora wykonywany jest test wycinania z nowymi parametrami. Procedura może mieć charakter iteracyjny, a o jej zakończeniu decyduje operator na podstawie oględzin wyciętych detali. Tryb interaktywny może być realizowany dla stali konstrukcyjnej i nierdzewnej oraz pełnego zakresu grubości.

W trybie AI subiektywną ocenę jakości zastępuje skanowanie wyciętych detali i automatyczna analiza uzyskanych obrazów. Na jej podstawie algorytmy AI mogą określić grad oraz chropowatość krawędzi i zaproponować korektę parametrów cięcia. Dzięki temu możemy szybciej uzyskać optymalne parametry niezależnie od doświadczenia operatora. Tryb AI jest obecnie dostępny dla stali konstrukcyjnej. Jego zaletą jest ciągłe ulepszanie dzięki funkcji uczenia algorytmów sztucznej inteligencji na podstawie wykonanych i zarejestrowanych testów.

BrightLine Fiber – wydajność i jakość cięcia

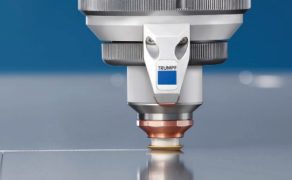

Uniwersalność wycinarek TruLaser jest konsekwencją zastosowanego układu prowadzenia wiązki oraz optyki procesowej. Dzięki wieloletnim doświadczeniom firma TRUMPF mogła wyposażyć maszyny w optykę zapewniającą stabilną pracę w szerokim zakresie mocy. Istotną zaletą wycinarki jest system jednogłowicowy, w którym nie jest wymagana wymiana optyki w zależności od grubości ciętej blachy. Jest to możliwe dzięki zastosowaniu ruchomych soczewek w optyce, pozwalających zmieniać parametry optyczne wiązki (długość i średnicę ogniska). Specjalny adaptacyjny układ kształtowania wiązki pozwala dopasować jej kształt do zakresu grubości blach. Przy cięciu cienkich blach wiązka jest skoncentrowana, co pozwala bardzo szybko ciąć przy zachowaniu małej szerokości cięcia.

Grubsze blachy wymagają większej szerokości cięcia i dlatego optymalne rezultaty osiągamy przy większej szerokości wiązki. W wycinarkach może być zastosowany także dwużyłowy światłowód z wewnętrznym rdzeniem i zewnętrznym pierścieniem. Na wyjściu optycznym źródła laserowego znajduje się regulowana zwrotnica optyczna, która pozwala ustawiać zadany rozdział energii wiązki pomiędzy dwoma żyłami światłowodu. Przy optymalnym podziale energii możliwe jest znaczące przyśpieszenie cięcia nawet o 60% oraz zmniejszenie zużycia gazu tnącego o 50%, co przekłada się na zwiększenie wydajności i obniżenie kosztów cięcia. Wymienione cechy układu optycznego, powiązane z układem sterowania maszyny, umożliwiające wydajne cięcie blach grubych i cienkich, stanowią opcję BrightLine Fiber.

Funkcja BrightLine Fiber umożliwia realizację procesu cięcia na maszynie TruLaser dla szerokiego zakresu grubości materiałów. Dla rezonatora o mocy 24 kW stal konstrukcyjna może być cięta do grubości 60 mm, stal stopowa (nierdzewna) do 60 mm, stopy aluminium do 60 mm, miedź do 16 mm i mosiądz do 12,7 mm. Warto podkreślić, że opcja BrightLine Fiber poprawia także jakość ciętych krawędzi, tzn. zmniejsza chropowatość i poprawia prostopadłość krawędzi, a także umożliwia łatwiejsze wyjmowanie wyciętych detali dzięki większej szerokości cięcia.

Highspeed i Highspeed Eco – zwiększenie szybkości cięcia

Maszyna TruLaser może być obecnie wyposażona w najnowsze dysze, które pozwalają istotnie zwiększyć szybkość cięcia oraz zmniejszyć zużycie gazu tnącego. Badania wykazały, że wydajność procesu cięcia zależy nie tylko od mocy źródła, ale także od przepływu gazu tnącego. Jest to szczególnie widoczne przy mocy rezonatora powyżej 6 kW. Lepsze efekty możemy wówczas osiągnąć przy cięciu azotem przez optymalizację przepływu gazu. Nowa technologia Highspeed wykorzystuje dysze o specjalnej konstrukcji z podwójnym przepływem gazu. Część gazu tnącego przechodzi przez środek dyszy wraz z wiązką laserową, zaś pozostała część tworzy wtórny strumień otaczający, zapewniający bardziej efektywne usuwanie stopionego materiału. Technologia Highspeed jest stosowana do blach o grubości powyżej 4 mm i może zwiększyć prędkość cięcia nawet do 100%, zaś zużycie gazu spada o około 40%.

Rozwinięciem technologii Highspeed jest Highspeed Eco, która zapewnia dalszą redukcję zużycia gazu tnącego nawet o 70%. W technologii Highspeed Eco stosowane są specjalnie opatentowane dysze wyposażone w ruchomą tuleję prowadzącą gaz bezpośrednio do szczeliny cięcia. Tuleja ślizga się po powierzchni materiału, a dysza pozostaje w stałej zadanej odległości od powierzchni materiału i dzięki temu jest odporna na odpryski przy wpalaniu. Pozwala to przyspieszyć wpalanie i minimalizuje ryzyko uszkodzenia.

Technologie Highspeed i Highspeed Eco mogą być stosowane do cięcia stali konstrukcyjnej i nierdzewnej. W obu przypadkach użyta jest ta sama dysza, co upraszcza i przyspiesza zmiany materiału.

Wydajność i inteligentne technologie – fundament TruLaser

Sekret wysokiej wydajności maszyny TruLaser to nie tylko wysokiej mocy doskonałe źródło promieniowania laserowego oraz szybkie napędy. To także inteligentne rozwiązania zapewniające skrócenie czasów przestoju maszyny potrzebnych dotąd na ustawienia i konserwacje oraz stałą w czasie produkcji jakość ciętych elementów.

Na jakość wyciętych detali w znaczącym stopniu wpływa stan soczewki skupiającej oraz dyszy głowicy tnącej. Dzięki zastosowaniu szkła ochronnego soczewka nie ulega zabrudzeniu oparami lub odpryskami powstającymi przy cięciu. Z kolei system monitorowania stanu szkła ochronnego sygnalizuje, kiedy konieczna jest interwencja operatora, polegająca na oczyszczeniu szkła lub jego wymianie. Możliwa jest także kontrola stanu i automatyczna wymiana dyszy bez udziału operatora. Powyższe rozwiązanie szczególnie sprawdza się w systemach zautomatyzowanych, pracujących bez udziału operatora.

Firma TRUMPF jest również producentem zaawansowanych systemów magazynowania, automatycznego załadunku blach oraz systemów rozładunku i sortowania wyciętych detali. Systemy te charakteryzują się modułową budową, która pozwala w doskonały sposób dopasować się do aktualnych potrzeb klienta w zakresie automatyzacji produkcji. Systemy automatyzacji pozwalają w pełni wykorzystać dużą produktywność wycinarek laserowych TruLaser.

W przypadku jakichkolwiek pytań – jesteśmy do Państwa dyspozycji