Problem jednoznacznego specyfikowania wymagań na rysunku konstrukcyjnym

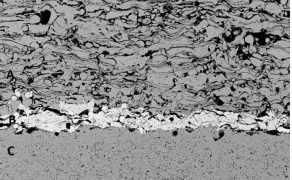

Z rys. 5a-b wynika, że jedna z powierzchni została potraktowana jako baza pomiarowa i od niej odmierzane są odległości punktów drugiej powierzchni. Jeżeli takie miało być rozumienie wymiaru z rys. 3, to konstruktor powinien był użyć wymiaru teoretycznie dokładnego i zastosować tolerancję pozycji, jak to pokazano na rys. 6a lub 6b. Warto przy okazji zwrócić uwagę na fakt, że zgodnie z ISO 1101 [4] tolerancja pozycji ogranicza odchyłki wymiaru, odchyłki kierunku (w tym przypadku odchyłkę równoległości) i odchyłki kształtu (w tym przypadku odchyłkę płaskości). Rys. 5c przedstawia sytuację, w której metrolog, posługując się techniką współrzędnościową, stara się znaleźć taką orientację równoległych pól tolerancji, żeby przy ich możliwie małej szerokości zawrzeć wszystkie punkty powierzchni. Jeżeli, jak to pokazano na rysunku, dodatkowo zażądano, aby odległość między „polami” była ściśle określona, to mamy do czynienia z realizacją wymagania z rys. 6c.

Drugi przykład (rys. 7) dotyczy często spotykanego, niejednoznacznego specyfikowania wymagań w stosunku do odległości między parą płaszczyzn równoległych dla wymiaru mieszanego (step).

W takim przypadku pomiary wykonuje się zwykle za pomocą głębokościomierza mikrometrycznego lub suwmiarkowego. Powierzchnia oporowa głębokościomierza jest znaczna i reprezentuje w pomiarze płaszczyznę styczną. Jeżeli konstruktor miał na myśli taki sposób pomiaru, to w celu uzyskania jednoznacznego zapisu takiego [...]