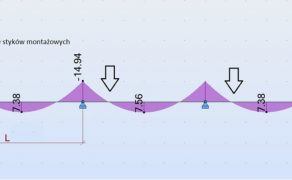

Podesty – elementy i styki montażowe oraz detale konstrukcyjne

Styki montażowe belek podłużnych – sztywne

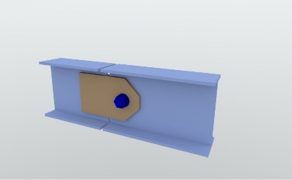

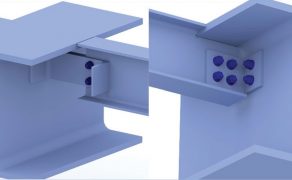

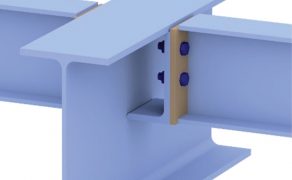

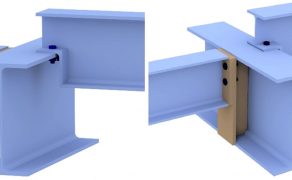

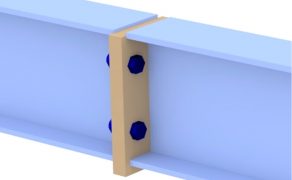

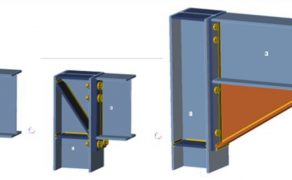

Z kolei w tej grupie połączeń klasyczne rozwiązanie to zakończenie belki podłużnej blachą doczołową (górna krawędź tej blachy nie powinna wystawać ponad profil), a rygiel ustroju nośnego ma boczną blachę przyspawaną do pasa, często usztywnioną żebrem (rys. 19b).

Powyższe rozwiązanie można uprościć. Zamiast bocznej blachy i żebra usztywniającego można zastosować kątownik, tak jak przedstawiono to na rys. 18.

Istnieją tutaj jeszcze inne rozwiązania, ale najczęściej wymagają spawania podczas montażu, dlatego zostały pominięte. W przypadku połączeń sztywnych problemem jest kompensacja błędów montażowych. Najczęściej belki podłużne wykonuje się o kilka milimetrów krótsze od nominalnego wymiaru i przygotowuje się komplet blaszek (wielkości blachy doczołowej), które uzupełnią powstałe luzy – szczeliny.

Czasami zdarza się, że belka podłużna musi być obniżona albo podniesiona w stosunku do poziomu rygla ustroju nośnego. Obniżenie raczej nie stanowi problemu. Natomiast podniesienie komplikuje połączenie. Na rys. 19a przedstawiono połączenie, które rozwiązuje ten problem. Podcięcie w belce „zamyka się” kątownikiem, który opiera się na pasie górnym rygla układu nośnego.

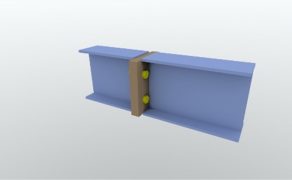

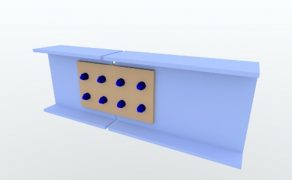

Styki montażowe ustrojów nośnych – poprzecznych

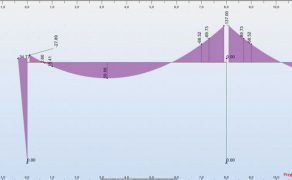

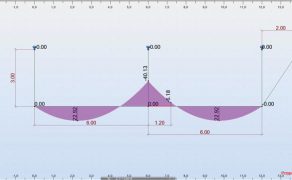

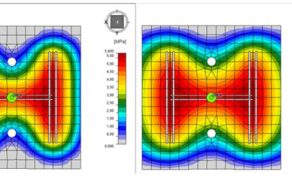

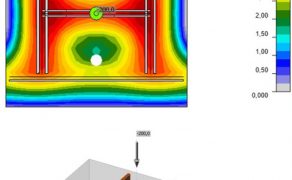

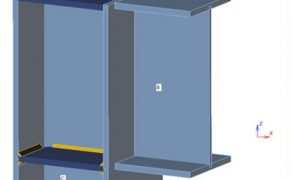

Styki te wypadają prawie zawsze na ryglach. Są to więc najczęściej połączenia doczołowe – sztywne (przenoszące momenty zginające). Realizowane są śrubami klasy 8.8 jako niesprężane lub śrubami HV/HR 10.9 jako sprężane. Blachy doczołowe mają przeważnie grubość od 15 do 25 mm. Najczęściej blachy te nie mogą wystawać ponad pas górny (na którym będzie ułożone pokrycie podestu), natomiast zaleca się, aby schodziły poniżej pasa dolnego ~10 mm – możemy wówczas połączyć je z profilem spoinami pachwinowymi (rys. 20).

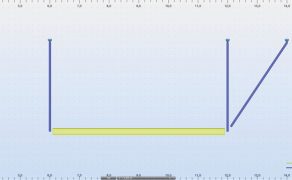

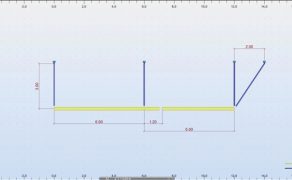

Stopy słupów

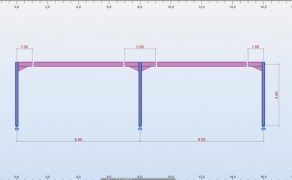

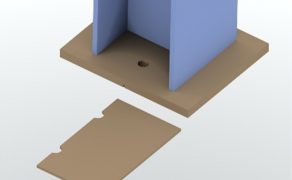

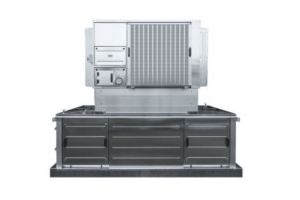

Podpory słupów w podestach stojących należy projektować jako przegubowe lub sprężyście utwierdzone ze względu na ograniczoną nośność posadzki hali (moment zginający w podporach sztywno utwierdzonych znacząco zwiększa naprężenia docisku do betonu).

Główne zadanie stóp (blach podstawy) to bezpieczne przekazanie dużych sił osiowych ze słupów na posadzkę hali. Muszą więc mieć odpowiednią sztywność, aby równomiernie rozłożyć naprężenia docisku do betonu. Poza tym powinny być jak najmniejsze, aby nie utrudniały komunikacji na hali. Żebra zwiększające sztywność blach podstawy nie są zalecane, szczególnie w miejscach, gdzie odbywa się intensywny ruch pieszy na hali.