Jakość procesu cięcia laserowego blach stalowych – wpływ zawartości krzemu i innych pierwiastków stopowych

Wprowadzenie i analiza stanu zagadnienia procesu cięcia laserowego

Dostępnych jest niewiele wyników badań potwierdzających wyżej wymienione właściwości technologiczne stali. Niestety większość tych danych jest głównie publikowana przez producentów stali. Zagadnienie jakości procesu cięcia laserowego blach stalowych jest złożone. Zawiera wiele różnorodnych parametrów/czynników, które mają decydujący wpływ na jakość ciętych laserowo brzegów blach, a głównie są to [1-19]:

- Parametry cięcia laserowego: moc wiązki laserowej; jakość wiązki, określana w przypadku cięcia laserowego, wymagającego rozkładu jednomodowego – gaussowskiego – energii wiązki laserowej na jej przekroju poprzecznym TEM00 (ang. Transverse Electromagnetic Modes) parametrem M2, który liczbowo określa, ile razy średnica w przewężeniu rzeczywistej wiązki laserowej jest większa od średnicy przewężenia idealnej wiązki gaussowskiej – M2 = 1,0; prędkość cięcia, długość ogniska wiązki; średnica i położenie ogniska wiązki laserowej względem górnej powierzchni ciętej blachy oraz rodzaj i natężenie przepływu gazu towarzyszącego.

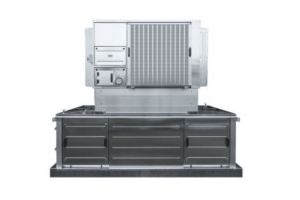

- Właściwości techniczne stanowiska do automatycznego lub zrobotyzowanego cięcia laserowego, a głównie dokładność prowadzenia wiązki laserowej wzdłuż toru cięcia oraz dokładność utrzymywania pozycji ogniska wiązki względem górnej powierzchni ciętych elementów, jak i wyposażenie stanowiska w system monitorowania jakości cięcia w czasie rzeczywistym (rys. 1) [17-19].

- Występowanie naprężeń szczątkowych w ciętych blachach po procesie produkcji hutniczej. Wymagany jest zerowy lub minimalny poziom naprężeń szczątkowych w celu uniknięcia odkształcania się blach w czasie procesu cięcia (rys. 2).

- Skład chemiczny ciętych blach, a głównie zawartość: krzemu, manganu, niklu, chromu, miedzi, węgla, fosforu i siarki.

- Jakość powierzchni ciętych blach, a głównie występowanie zgorzeliny.

- Dokładność wymiarowa blach – płaskość i grubość.