Czystość środka smarnego w układach centralnych

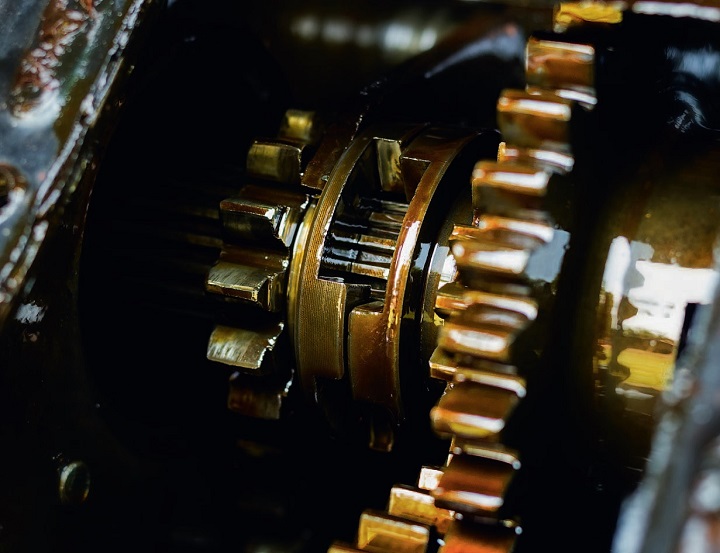

Zapewnienie odpowiedniego smarowania i czystości środka smarnego jest warunkiem koniecznym do prawidłowej i bezawaryjnej pracy maszyn stosowanych w przemyśle. Żywotność maszyn jest bowiem uzależniona od ograniczania i skutecznego niwelowania skutków tarcia. Ma ono bezpośredni wpływ na pojawianie się awarii, a co za tym idzie – długotrwałych i bardzo często wyjątkowo kosztownych przestojów w produkcji. Problemem może być także dostępność części zamiennych, która znacząco może wydłużyć czas naprawy.

Ze względu na powszechną automatyzację procesów, która ogranicza konieczność udziału człowieka w samym procesie, coraz popularniejsze stają się układy centralnego smarowania. Inwestycja w taki układ zwraca się stosunkowo szybko, a niezawodność smarowania pozwala na rozwijanie produkcji bez martwienia się o awarie.

Stare metody smarowania wymagają ogromnej systematyczności pracowników oraz dokładnego odmierzania dawki smaru lub oleju, co nie zawsze jest łatwe. Punkty smarowania nie zawsze są łatwo dostępne. Brak jest dokładnej dokumentacji producenta, zwłaszcza w przypadku starszych maszyn. Naturalne jest, że część smaru lub oleju po prostu się marnuje. Pracownicy mający w obowiązku konserwację maszyn zajmują się także innymi zadaniami, przez co żmudne smarowanie kilkudziesięciu lub nawet kilkuset wyznaczonych miejsc nie jest wykonywane z należytą starannością, zwłaszcza jeżeli w zakładzie występuje rotacja pracowników, a dokumentacja z prowadzenia gospodarki smarowniczej nie jest prowadzona w sposób prawidłowy, rzetelny i systematyczny. Nie rzadko dochodzi do smarowania zbyt dużą ilością środka smarnego, „na zapas”, co jest szczególnie szkodliwe. Lepiej smarować za mało, a częściej.

Centralne układy smarowania

Centralne układy smarowania pozwalają uniknąć większości z tych problemów. Ich głównym założeniem jest montaż stacji zasilającej, z której środek smarny dostarczany jest za pośrednictwem przewodów i kanałów do określonej liczby punktów smarnych. Najczęściej spotyka się układy rozproszone, które pozwalają na szeroką dowolność liczby punktów oraz swobodę w rozbudowie o kolejne węzły odbiorcze. Ma to duże znaczenie w przypadku rozbudowanych urządzeń, których poszczególne elementy znajdują się w dużych odległościach od siebie. W prostszych aplikacjach warto zastosować rozwiązania kompaktowe, które charakteryzują się także korzystniejszą ceną.

Sposób zasilania układu centralnego smarowania może być różny. Najczęściej stosuje się napędy elektryczne lub pneumatyczne, zwłaszcza tam, gdzie ze względu na ograniczenia związane z bezpieczeństwem pracy nie ma możliwości zastosowania energii elektrycznej. Rozwiązanie to stosuje się także w zakładach, które mają już rozbudowane zasilanie pneumatyczne urządzeń stosowanych na produkcji. W sprzętach budowlanych, tj.: koparkach, ładowarkach oraz pojazdach typu autobusy i ciągniki, często stosuje się manualny – ręczny – sposób zasilenia układu. Nie zaleca się go jednak w przypadku zakładów produkcyjnych. Tak naprawdę nie wprowadzają pełnej automatyzacji procesu, a jedynie zmniejszają liczbę punktów smarnych dzięki dystrybucji.