Analiza struktury geometrycznej powierzchni stali X5CRNI18-10 po cięciu plazmowym

W artykule skrótowo przedstawiono charakterystykę procesu cięcia strumieniem plazmy. Dała ona podstawę do analiz struktury geometrycznej powierzchni (SGP) przecięcia stali nierdzewnej X5CRNI18-10 po cięciu plazmowym. Na podstawie mikrotopografii zarejestrowanych bezstykową optyczną metodą triangulacji laserowej przeprowadzono szereg analiz umożliwiających ocenę analizowanych powierzchni przecięcia. Dodatkowo ocenę uzupełniono obserwacjami metodą mikroskopii optocyfrowej.

Do najważniejszych problemów współczesnych technik wytwarzania zalicza się zapewnienie odpowiedniej jakości wytwarzanych wyrobów przy jednoczesnej minimalizacji kosztów ich produkcji i zwiększeniu wydajności procesu. Cięcie metali często stanowi jedną z pierwszych operacji technologicznych, której efekt ma wpływ na strategię realizacji kolejnych etapów obróbki oraz na jakość kształtowanej części. Dlatego wybór odpowiedniej metody cięcia nie jest zadaniem łatwym, tym bardziej, że wyróżnić można bardzo szeroki zbiór technik obróbki umożliwiających oddzielanie materiału [2]. Aktualnie coraz większe znaczenie zyskują techniki cięcia wykorzystujące skoncentrowany strumień energii, w tym energię: fotonów (cięcie laserowe), strugi wodnej (ang. water jet) lub wodno-ściernej (ang. abrasive water jet – AWJ), strumienia plazmy, ultradźwięków czy też elektronów [2, 3, 6]. Wydaje się, że szczególnie cięcie laserowe, strugą wodno-ścierną oraz cięcie plazmowe zyskały w ostatnich latach dużą popularność, do czego przyczynił się również rozwój w zakresie numerycznego sterowania torem ruchu głowicy tnącej w dwóch i trzech osiach. Metody te, mimo oczywistych różnic dotyczących procesu oddzielania materiału, mają cechy wspólne, takie jak: duża wydajność cięcia, szeroki zakres ciętych materiałów oraz relatywnie duża precyzja cięcia [5, 10].

W niniejszym artykule skoncentrowano się na jednej z wymienionych technik cięcia wysokoskoncentrowanym strumieniem energii, a mianowicie na cięciu strumieniem plazmy. Scharakteryzowano skrótowo ten proces, a następnie przedstawiono wyniki analiz struktury geometrycznej powierzchni po cięciu blachy o grubości 10 mm wykonanej ze stali nierdzewnej X5CRNI18-10 przeprowadzonych na podstawie pomiarów chropowatości bezstykową optyczną metodą triangulacji laserowej uzupełnionej oceną wizualną metodą mikroskopii optocyfrowej.

Charakterystyka procesu cięcia z użyciem strumienia plazmy

Plazma, nazywana czasami czwartym stanem skupienia, jest silnie zjonizowaną materią przypominającą gaz. Rozróżnia się plazmę niskotemperaturową (wyładowań elektrycznych – tak zwaną zimną) oraz plazmę wysokotemperaturową (gorącą), wytwarzaną podczas syntezy termojądrowej. W technice wykorzystuje się głównie plazmę zimną. Plazma jest elektrycznie obojętna, pomimo tego, że wewnątrz niej występują zarówno jony, jak i obojętne elektrycznie atomy. Plazma z łatwością przewodzi prąd elektryczny ze względu na obecność dużej ilości jonów oraz swobodnych elektronów. Opór elektryczny plazmy maleje wraz ze zwiększaniem temperatury [1]. Cięcie plazmą polega na topieniu i wyrzucaniu metalu ze szczeliny cięcia silnie skoncentrowanym plazmowym łukiem elektrycznym o dużej energii kinetycznej i przepuszczaniu przez niego zjonizowanego gazu. Łuk plazmowy kształtowany jest w dyszy (intensywnie chłodzonej), która zawęża średnicę jego strumienia [7]. W górnym odcinku ciętego materiału powstająca szczelina uzyskiwana jest w wyniku oddziaływania prawidłowo ukształtowanej części słupa łukowego. Natomiast w środkowym odcinku szczeliny cięcia dochodzi do wygięcia czoła strumienia plazmy i obtopienia ciętego materiału. W miejscu tym tworzy się tzw. obszar anodowy, zwany również korozyjnym. Poniżej tego obszaru (w dolnym odcinku szczeliny cięcia) tworzy się wytapiający plazmowy płomień gazu nagrzanego w słupie łukowym. W procesie tym szczelina cięcia zwęża się ku dołowi.

Wysokość palnika plazmowego nad przecinanym materiałem ma wpływ na głębokość zanurzenia się słupa łukowego w obrabiany materiał, jednak zbyt niskie opuszczenie palnika może skutkować uszkodzeniem dyszy wypryskami metalu. W zależności od grubości ciętego materiału odległość między przedmiotem obrabianym a dyszą palnika plazmowego wynosi zazwyczaj od 5 do 10 mm. Natomiast prędkość cięcia zależy nie tylko od grubości, ale również od rodzaju przecinanego materiału oraz od parametrów pracy palnika (rodzaju gazu roboczego oraz natężenia prądu łuku) [9].

Cięcie plazmowe stanowi jedną z podstawowych metod cięcia termicznego charakteryzującą się dużą wydajnością i niskimi kosztami eksploatacyjnymi, jak również możliwością przecięcia materiałów o znacznej grubości (do ok. 150 mm). Cięcie plazmowe jest procesem odpowiednim dla wszystkich rodzajów materiałów przewodzących prąd elektryczny, np. stal, aluminium, żeliwo czy miedź. Urządzenia do cięcia strumieniem plazmy mogą być stosowane zarówno w trybie ręcznym, jak i zautomatyzowanym (sterowanym numerycznie). Cięcie takie wykorzystuje dużą wartość temperatury uzyskiwanej w jądrze łuku plazmowego (wynoszącą od 10 000°C do nawet 30 000°C) oraz dużą prędkość strumienia plazmy, co powoduje, że cięty materiał jest odparowywany, topiony i wydmuchiwany ze szczeliny cięcia. Z opisanych zjawisk występujących w szczelinie cięcia wynika bezpośrednio jakość powierzchni ciętej [4, 8].

Jakość powierzchni uzyskana po procesie cięcia plazmą uzależniona jest przede wszystkim od właściwości plazmotwórczych gazów roboczych. Najczęściej stosowane są w tym celu: azot, argon, tlen i wodór, które mogą występować pojedynczo lub w postaci ich połączenia. Możliwe jest również zastosowanie w roli gazu plazmotwórczego powietrza. Geometria powierzchni po cięciu plazmowym jest anizotropowa oraz znajdować się na niej mogą wtrącenia żużlu, przez co w większości przypadków wymaga dalszej obróbki w celu uzyskania żądanych cech technologicznych [2]. W rezultacie istotne jest określenie stanu SGP powierzchni po cięciu, ponieważ determinuje on wybór obróbki następującej po procesie cięcia, jej intensywność, czas realizacji i związane z tym koszty.

Ocena stanu powierzchni stali X5CRNI18-10 po cięciu strumieniem plazmy

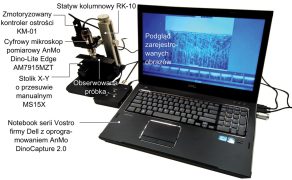

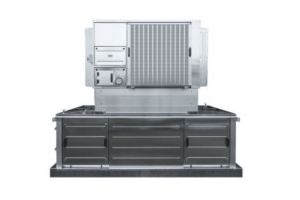

Do badań wytypowano trzy powierzchnie po cięciu strumieniem plazmy generowanym przez urządzenie Air Plasma-51 (producent: OZAS ESAB Sp. z o.o.) z następującymi parametrami: gaz roboczy – powietrze, ciśnienie gazu – 0,55 MPa, natężenie prądu – 50 A, posuw – ręczny, czas cięcia – 90 s. Proces cięcia plazmowego przeprowadzono na stali X5CRNI18-10 (przecinano materiał w formie blachy o grubości 10 mm). Powierzchnie po cięciu plazmowym poddane zostały pomiarom mikrotopografii z użyciem wielogłowicowego systemu pomiarowego Talysurf CLI 2000 firmy Taylor-Hobson Ltd. przedstawionego na rys. 1.

Ponadto zarejestrowano też obrazy mikroskopowe ukształtowanych powierzchni przy użyciu mikroskopu pomiarowego Dino-Lite Edge AM7915MZT firmy ANMO Electronics Co. przedstawionego na rys. 2.

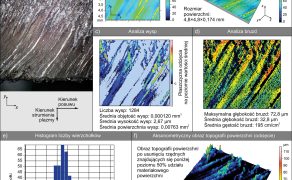

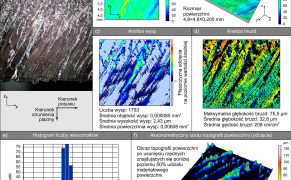

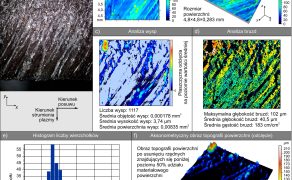

Zarejestrowane mikrotopografie umożliwiły przeprowadzenie analiz struktury geometrycznej powierzchni trzech próbek po cięciu plazmowym (próbka nr 1, 2 i 3), których wyniki przedstawiono zbiorczo na rys. 3-5. Na każdym z nich zamieszczono widok mikroskopowy powierzchni po cięciu w powiększeniu 30x (rys. 3a, 4a i 5a), kolorową mapę wysokości nierówności w układzie 2D i 3D (rys. 3b, 4b i 5b), wyniki analizy wysp (rys. 3c, 4c i 5c) i bruzd (rys. 3d, 4d i 5d), histogram liczby wierzchołków (rys. 3e, 4e i 5e), a także aksonometryczny obraz topografii powierzchni po usunięciu rzędnych znajdujących się poniżej 50% udziału materiałowego powierzchni określonego na podstawie krzywej nośności Abbotta-Firestone’a.

Analizując uzyskane wyniki pomiarów, można stwierdzić, że struktura geometryczna zmierzonych mikrotopografii powierzchni po cięciu plazmowym różni się znacząco dla każdej z obserwowanych próbek (rys. 3-5), mimo że ukształtowane zostały one przy takich samych parametrach cięcia. Parametr Sa opisujący średnie arytmetyczne odchylenie chropowatości powierzchni przyjmował wartości w zakresie od 12,9 µm (próbka nr 2 – rys. 4) do 17,2 µm (próbka nr 3 – rys. 5). Całkowita wysokość nierówności mikrotopografii powierzchni różniła się jeszcze znaczniej, przyjmując wartości od 0,117 mm (próbka nr 1 – rys. 3) do 0,220 mm (próbka nr 3 – rys. 5). Mimo odnotowanych różnic świadczących o losowym charakterze zjawisk umożliwiających rozdzielenie materiału, kształtujących jednocześnie krawędzie po cięciu, zauważyć można również wiele cech wspólnych ocenianych powierzchni. Zaliczyć można do nich zmniejszanie się chropowatości krawędzi cięcia od góry powierzchni przecięcia w kierunku zgodnym z kierunkiem oddziaływania strumienia plazmy. Ponadto wyraźnie widoczne są ukształtowane ślady oddziaływania płomienia łuku plazmowego w formie skośnych łukowych wgłębień, których kształt wynika z prędkości posuwu głowicy tnącej, grubości ciętego materiału oraz zmniejszającej się energii strumienia plazmy wraz ze zwiększaniem odległości od głowicy tnącej (palnika). Szczególnie wyraźnie ślady obróbkowe wyeksponowane zostały poprzez analizę wysp (rys. 3c, 4c i 5c), analizę bruzd (rys. 3d, 4d i 5d) oraz widok 3D topografii powierzchni po usunięciu rzędnych poniżej 50% udziału materiałowego (rys. 3f, 4f i 5f).

Analiza histogramów liczby wierzchołków ocenianych powierzchni (zamieszczonych na rys. 3e, 4e i 5e) wykazała, że największa liczba wierzchołków znajduje się w odległości wynoszącej w przybliżeniu połowę całkowitej wysokości nierówności. Zauważyć można również większą liczbę wierzchołków po prawej stronie wartości maksymalnej histogramu, świadczącą o przewadze rzędnych odpowiadających wierzchołkom o wysokości powyżej średniej w ocenianym zbiorze rzędnych analizowanej powierzchni. Wynika z tego, że oceniane powierzchnie cechują się przewagą wierzchołków ponad średniej wysokości, których usunięcie wymaga przeprowadzenia dodatkowej operacji technologicznej.

Podsumowanie

Szczegółowa ocena stanu struktury geometrycznej powierzchni przecięcia stanowi punkt wyjścia do planowania kolejnych operacji technologicznych. Cięcie plazmowe charakteryzuje się relatywnie dużą chropowatością (w odniesieniu np. do cięcia laserowego lub cięcia strugą wodno-ścierną) oraz znacznym zróżnicowaniem struktury powierzchni po cięciu pomiędzy strefą górną (bliżej palnika plazmowego) i dolną (bardziej oddaloną od głowicy tnącej). W rezultacie w wielu przypadkach niezbędna jest dodatkowa obróbka powierzchni ciętej, przy planowaniu której należy poza cechami geometrycznymi uwzględnić również wielkość strefy wpływu ciepła i występowanie wtrąceń żużlu. Przedstawione analizy struktury geometrycznej powierzchni stali X5CRNI18-10 po cięciu plazmowym wykazały, że nawet przy zachowaniu niezmiennych parametrów procesu zaobserwować można na ukształtowanej powierzchni znaczące różnice struktury geometrycznej świadczące o dużym udziale zjawisk stochastycznych biorących udział w jej tworzeniu. Losowość ta wpływa również na intensywność, czas realizacji oraz koszty kolejnych operacji obróbkowych.

Piśmiennictwo

- Celiński Z.: Plazma. PWN, Warszawa 1980.

- Gawlik J., Plichta J., Świc A.: Procesy produkcyjne. Polskie Wydawnictwo Ekonomiczne, Warszawa 2013.

- Górka J., Krysta M.: Jakość cięcia stali obrobionej termomechanicznie plazmą powietrzną, laserem i strumieniem wody. „Przegląd Spawalnictwa”, 8/2007, s. 102.

- Klimpel A.: Podręcznik spawalnictwa. T. 1. Technologia spawania i cięcia. Wydawnictwo Politechniki Śląskiej, Gliwice 2013.

- Kowalik M., Trzepieciński T.: Techniki wysokoenergetyczne cięcia – stan obecny i kierunki rozwoju. „Mechanik”, 3/2015.

- Nadolny K., Romanowski M.: Porównanie stanu powierzchni stali X5CRNI18-10 po cięciu strugą wodno-ścierną, strumieniem fotonów (LASER) oraz strumieniem plazmy. „STAL Metale & Nowe Technologie”, 5-6 (2018), s.72-78.

- Pakos R.: Wpływ metody cięcia na właściwości stalowej krawędzi ciętej. „Przegląd Spawalnictwa”, 8/2012.

- Stryczewska H.D.: Technologie plazmowe w energetyce i inżynierii środowiska. Wydawnictwo Politechniki Lubelskiej, Lublin 2009.

- Szałatkiewicz J.: Zastosowanie plazmy w technice – aktualne tendencje. „Pomiary, Automatyka, Robotyka”, 2/2010, s. 17-20.

- Zaborski S., Stechnij T.: Laserowe i plazmowe cięcie blach ze stali niskostopowych i kwasoodpornych. „Inżynieria Maszyn”, 2011, r. 16, z. 4.