Wymagania normatywne w zakresie cyfrowych bliźniaków w kontekście Przemysłu 4.0

W ostatnim czasie koncepcja cyfrowego bliźniaka wzbudziła duże zainteresowanie badawcze, szczególnie w obszarze produkcji. Czy warto ją wprowadzać i jak to dobrze zrobić?

Cyfrowy bliźniak jest jednym z elementów cyfrowej transformacji przemysłu a także uznawany jest za kluczową technologię w kontekście Przemysłu 4.0 (Tao et. al., 2018; Lu et. al., 2020; Wang and Wang, 2019). Cyfrowy bliźniak to już nie tylko model statyczny prezentujący rzeczywisty proces produkcyjny. To również odpowiednia do celu cyfrowa reprezentacja obserwowalnego elementu produkcyjnego ze środkami umożliwiającymi zbieżność między elementem a jego cyfrową reprezentacją z odpowiednią szybkością synchronizacji [ISO 23247-1:2021 (en)]. W literaturze odnaleźć można też wiele prac poświęconych cyfrowemu bliźniakowi. Liu et al. w swojej publikacji przeanalizowali 240 publikacji naukowych dotyczących różnych koncepcji, technologii i zastosowań przemysłowych cyfrowego bliźniaka.

Na podstawie przeprowadzonych analiz dokonali podziału zastosowań przemysłowych cyfrowego bliźniaka z uwagi na fazę cyklu życia, poczynając od fazy projektowania poprzez fazę planowania produkcji, wytwarzania aż po utylizację (Liu et al., 2021). Przedstawione w literaturze cyfrowe bliźniaki odnoszą się głównie do takich obszarów jak: poprawa projektowania produktu (Tao et al., 2019, 2018), monitorowanie procesów produkcyjnych (Chao Liu et al., 2018; C. Liu et al., 2018), zarządzanie produkcją (Zhuang et al., 2018) a także poprawa procesów produkcyjnych (Lu et al., 2020).

Normy w zakresie technologii cyfrowych bliźniaków

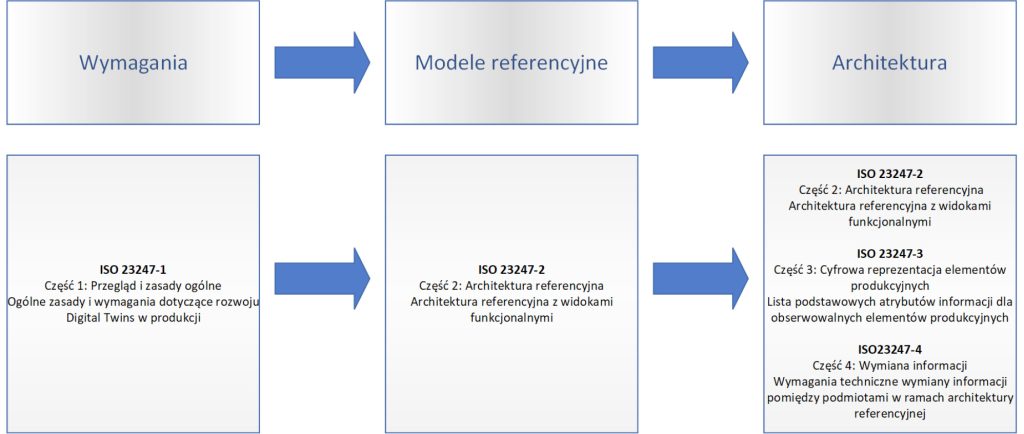

W rezultacie trwających w ostatnich latach prac nad opracowaniem standardu cyfrowego bliźniaka dla wytwarzania, w październiku 2021 roku pojawiły się cztery normy serii ISO 23247, które definiują ramy tworzenia cyfrowych bliźniaków obserwowalnych elementów produkcyjnych (OME), w tym: personelu, sprzętu, materiałów, procesów produkcyjnych, obiektów, środowiska, produktów i dokumentów pomocniczych. Zakres czterech części normy przedstawiono na rys. 1.

Zgodnie z normą ISO 23247-1 cyfrowe bliźniaki mogą mieć zastosowanie w całym cyklu życia wyrobu, począwszy od fazy projektowej, w postaci cyfrowego prototypu, poprzez fazę produkcji, w której cyfrowy bliźniak będzie odzwierciedlał proces produkcyjny, po fazę oddania do użytkowania klientowi końcowemu, gdzie cyfrowy bliźniak będzie spełniał rolę wsparcia podczas eksploatacji, konserwacji jak również utylizacji.

Zastosowanie cyfrowych bliźniaków w produkcji

Celem nadrzędnym wykorzystania cyfrowych bliźniaków w procesach produkcyjnych jest poprawa ich wydajności. Jednakże cyfrowe bliźniaki są pomocne również w osiąganiu szeregu celów funkcjonalnych, m.in. w [ISO 23247-1:2021 (en)]:

- wykrywaniu anomalii w procesach produkcyjnych,

- kontroli procesu w czasie rzeczywistym, poprzez bieżące monitorowanie i dokonywanie niezbędnych zmian w obserwowalnych elementach produkcyjnych (OME) w czasie rzeczywistym,

- analizie procesów w trybie offline, poprzez porównanie w trybie offline cyfrowych bliźniaków wielu OME w celu predykcji przyszłych zmian w procesach na podstawie istniejących trendów,

- kontroli stanu, poprzez sprawdzanie stanu OME (parametrów maszyny, procesu) w celu zaplanowania konserwacji,

- konserwacji predykcyjnej, dzięki cyfrowym bliźniakom możliwe jest planowanie i dostosowywanie działań konserwacyjnych dla OME zarówno w czasie rzeczywistym, jak i offline,

- optymalizacji zarządzania operacjami produkcyjnymi (MOM),

- analityce Big Data,

- uczeniu maszynowym,

- poprawie procesów biznesowych poprzez dynamiczne zarządzanie ryzykiem, redukcję kosztów i zapewnienie sprawnego harmonogramowania produkcji.

Poprawa procesów produkcyjnych a cyfrowy bliźniak

Zastosowanie cyfrowych bliźniaków w kontekście Przemysłu 4.0 pozwala na poprawę procesów produkcyjnych poprzez [ISO 23247-1:2021 (en)]:

- planowanie w pętli, co pozwala na dynamiczną zmianę kolejności zleceń produkcyjnych w odpowiedzi na wyjątki występujące w rzeczywistym procesie;

- walidację w pętli, co umożliwia weryfikację pomyślanego zakończenia procesu produkcyjnego;

- harmonogramowanie produkcji, co pozwala na dostosowanie w czasie rzeczywistym harmonogramu produkcji do aktualnie występujących stanów magazynowych materiałów a także wyposażenia. Ponadto umożliwia przewidywanie czasu zakończenia procesu, co pozwala na dostosowywanie harmonogramu i optymalizację procesów produkcyjnych;

- lepsze zrozumienie wyposażenia hali produkcyjnej dzięki dokładniejszemu modelowaniu niezawodności sprzętu, jego dokładności i wydajności;

- obniżenie kosztów produkcji dzięki wcześniejszej predykcji awarii urządzeń i usprawnieniu harmonogramu produkcji;

- dynamiczne zarządzanie ryzykiem, ciągła kontrola w czasie rzeczywistym ułatwia rozpoznawanie awarii urządzeń, anomalii występujących w procesach produkcyjnych z jednoczesnym określeniem alokacji niezbędnych zasobów produkcyjnych, co pozwala na wprowadzenie w organizacji metody Just in Time;

- zapewnienie identyfikowalności procesów i wyrobów, dzięki cyfrowemu bliźniakowi możliwe jest elastyczne wprowadzanie zmian w procesach produkcyjnych bez ich przerywania oraz automatyczne generowanie instrukcji dla montażu części, wyrobów.

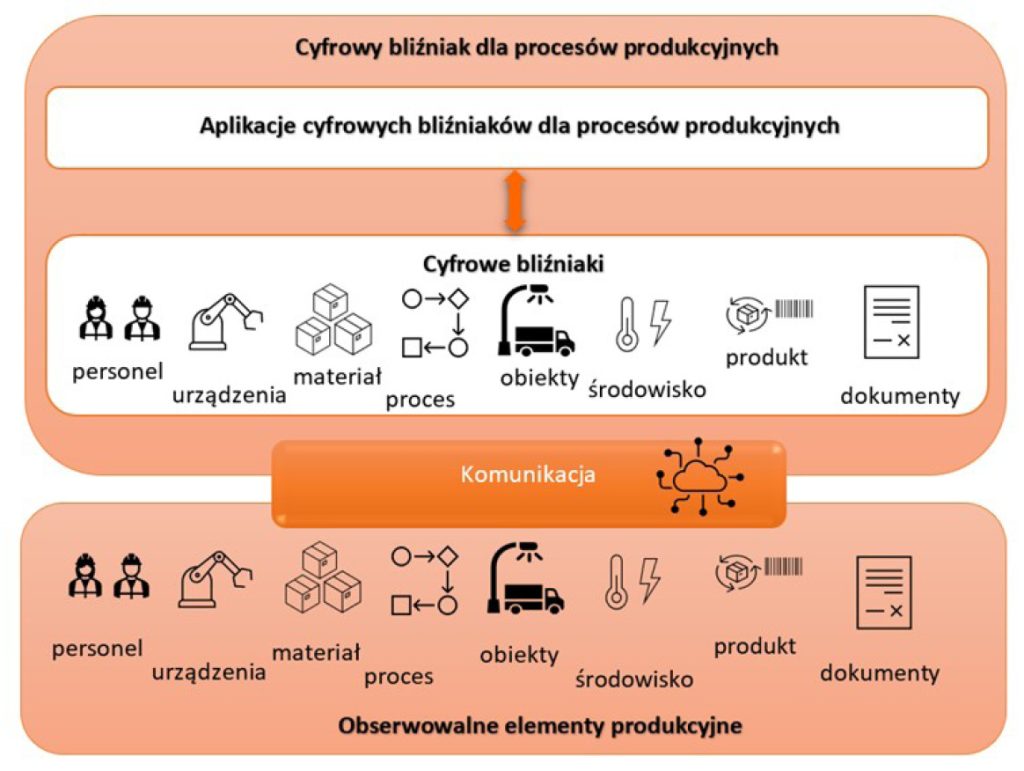

Z uwagi na konieczność odczytu i/lub zapisu danych w czasie rzeczywistym pomiędzy cyfrowym bliźniakiem a obiektem rzeczywistym konieczne staje się też zastosowanie Internetu Rzeczy. Ramy Internetu Rzeczy dla cyfrowych bliźniaków w procesach produkcyjnych, zgodnie ze standardem ISO 23247-1, przedstawia rys. 2.

Zgodnie z ideą przedstawioną na rys. 2 dla każdego obserwowalnego elementu produkcyjnego możemy opracować cyfrowego bliźniaka. W przypadku personelu cyfrowy bliźniak może modelować dostępność pracowników produkcyjnych, kwalifikacje, poziom certyfikacji. Urządzenia to wszelkiego rodzaju maszyny, sprzęt, przyrządy wykorzystywane bezpośrednio lub też pośrednio w procesie produkcyjnym. Materiał przedstawia wszelkiego rodzaju elementy do produkcji w postaci: surowców, materiałów, półwyrobów, ale również materiały wspomagające proces produkcyjny, jak np. chłodziwo. Proces jest odzwierciedleniem sekwencji wszelkich procesów w firmie. Mogą to być procesy produkcyjne, montażowe, ale również procesy kontrolne, utrzymanie ruchu, procesy zarządzania. Obiekt obejmuje infrastrukturę związaną z produkcją, np. budynki, zaopatrzenie w energię, pomieszczenia itp. Środowisko to warunki pracy urządzeń, takie jak: temperatura, wilgotność, oświetlenie, wibracje. Produkt to wynik procesu produkcyjnego. Dokumenty to m.in.: specyfikacje, wymagania, plany czy też modele wspomagające proces produkcyjny.

Cyfrowy bliźniak: podsumowanie

Cyfrowe reprezentacje procesów produkcyjnych stają się już rzeczywistością i coraz częściej przedsiębiorstwa sięgają do cyfrowych instrukcji procesów produkcyjnych, modeli procesu, które ułatwią im optymalizację produkcji. Zwłaszcza niestabilność rynku i duża zmienność powodują, że firmy coraz częściej sięgają po cyfrowe rozwiązania dla swoich procesów produkcyjnych.

Normy serii ISO 23247 przedstawiają tylko ramy cyfrowego bliźniaka dla produkcji a także zawierają wskazówki, jak go konstruować.

Zgodnie z normą ISO 23247-1 cyfrowy bliźniak powinien: cechować się dokładnością odwzorowania OME, posiadać protokoły komunikacyjne umożliwiające synchronizację, zbierać dane z czujników zainstalowanych na lub wokół OME, umożliwiać analizę stanu OME a także zapewniać wgląd w stan swojego OME na odpowiednim poziomie szczegółowości, dawać możliwość rozszerzania się na nowe aplikacje, umożliwiać optymalizację zasobów, komunikować się tylko z autoryzowanymi zasobami, umożliwiać symulację i synchronizację z OME a także modelować dowolny poziom hierarchii funkcjonalnej zgodnej z normą IEC 62264-1 [ISO 23247-1:2021 (en)].

Piśmiennictwo

- ISO 23247-1:2021(en), n.d. ISO 23247-1:2021(en), Automation systems and integration – Digital twin framework for manufacturing – Part 1: Overview and general principles [WWW Document]. URL https://www.iso.org/obp/ui/#iso:std:iso:23247:-1:ed-1:v1:en (accessed 7.24.22).

- Liu Chao, Hong X., Zhu Z., Xu X.: Machine tool digital twin: Modelling methodology and applications. Presented at the The 48th International Conference on Computers and Industrial Engineering (CIE 48), Auckland, New Zealand, 2018.

- Liu C., Vengayil H., Zhong R.Y., Xu X.: A systematic development method for cyber-physical machine tools. „J. Manuf. Syst.“, 2018, 48, 13-24. https://doi.org/10.1016/j.jmsy.2018.02.001.

- Liu M., Fang S., Dong H., Xu C.: Review of digital twin about concepts, technologies, and industrial applications. „J. Manuf. Syst.”, 2021 Digital Twin towards Smart Manufacturing and Industry 4.0 58, 346-361. https://doi.org/10.1016/j.jmsy.2020.06.017.

- Lu Y., Liu C., Wang K.I.K., Huang H., Xu X.: Digital Twin-driven smart manufacturing: Connotation, reference model, applications and research issues. „Robot. Comput.-Integr. Manuf.”, 2020, 61, 101837. https://doi.org/10.1016/j.rcim.2019.101837.

- Tao F., Cheng J., Qi Q., Zhang M., Zhang H., Sui F.: Digital twin-driven product design, manufacturing and service with big data. „Int. J. Adv. Manuf. Technol.”, 2018, 94, 3563-3576. https://doi.org/10.1007/s00170-017-0233-1.

- Tao F., Sui F., Liu A., Qi Q., Zhang M., Song B., Guo Z., Lu S.C.Y., Nee A.Y.C.: Digital twin-driven product design framework. „Int. J. Prod. Res.”, 2019, 57, 3935-3953. https://doi.org/10.1080/00207543.2018. 1443229.

- Uhlemann T.H.J., Lehmann C., Steinhilper R.: The Digital Twin: Realizing the Cyber-Physical Production System for Industry 4.0. Presented at the Procedia CIRP, 2017, pp. 335-340. https://doi.org/10.1016/j.procir.2016.11.152.

- Wang X.V., Wang L.: Digital twin-based WEEE recycling, recovery and remanufacturing in the background of Industry 4.0. „Int. J. Prod. Res.”, 2019, 57, 3892-3902. https://doi.org/10.1080/00207543.2018.1497819.

- Zhuang C., Liu J., Xiong H.: Digital twin-based smart production management and control framework for the complex product assembly shop-floor. „Int. J. Adv. Manuf. Technol.” 96, 1149-1163. https://doi.org/10.1007/s00170-018-1617-6.

dr inż. Agnieszka Terelak-Tymczyna

Wydział Inżynierii Mechanicznej i Mechatroniki

Zachodniopomorski Uniwersytet Technologiczny w Szczecinie

Mogą zainteresować Cię również

Przemysł maszynowy może zwiększyć produktywność nawet o połowę dzięki innowacjom i sztucznej inteligencji

Producenci maszyn i urządzeń mogą zwiększyć produktywność o 30-50 proc. Ułatwia to sztuczna inteligencja, narzędzia cyfrowe i wdrażanie rozwiązań wspierających gospodarkę obiegu zamkniętego i redukcję odpadów. Tak wynika wynika z najnowszego raportu firmy doradczej Bain &...

Automatyka zabezpieczająca w instalacjach energetycznych

Z artykułu dowiesz się: jak prawo charakteryzuje konieczne elementy bezpieczeństwa instalacji energetycznej,kto ponosi odpowiedzialność za bezpieczeństwo takiej instalacji,z czym wiąże się scalenie urządzeń ciśnieniowych na ...

Nity plastikowe i nity metalowe – które wybrać i dlaczego?

Proces nitowania pozwala na stałe łączenie poszczególnych elementów konstrukcyjnych. Same nity są spoiwem o doskonałym zacisku. Poznaj właściwości nitów plastikowych oraz metalowych, aby wybrać odpowiednie do konkretnego łączenia. D...

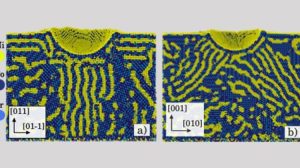

Zaskakujący porządek uciskanych stopów

W stopach niklowo-kobaltowo-chromowych atomy niklu układać się mogą pod wpływem nacisku w regularne wzory - pokazały symulacje międzynarodowego zespołu. Do tej pory sądzono, że takie uporządkowania mogą tworzyć się jedynie pod wpływem obróbki termicznej.

Jak skutecznie weryfikować kontrahentów z branży TSL?

W branży TSL współpraca z nowymi kontrahentami to codzienność. Przewoźnicy nieustannie poszukują nowych zleceń, a spedycje – podwykonawców gotowych je realizować. Kluczem do współpracy jest zaufanie, a jego warunkiem weryfikacja kontrahenta. Skutecznemu sprawdzaniu partnerów...

Co trzeci przetwórca tworzyw sztucznych inwestuje w park maszyn i urządzeń

Polskie przedsiębiorstwa przetwarzające tworzywa sztuczne zwiększyły swoją zdolność do konkurowania. Świadczy o tym wzrost sub-indeksu MiU dla tej branży o 6,15 pkt. Jest to efekt m.in. zwiększenia nakładów na modernizację parku maszyn i urządzeń (MiU) oraz automatyzację pro...

Wybrane maszyny i urządzenia stosowane w procesach gięcia

W niniejszym artykule dokonano przeglądu maszyn i urządzeń wykorzystywanych w procesach gięcia rur, profili, drutu oraz sprężyn. Przedstawiono charakterystykę giętarek wybranych producentów dostępnych na rynku polskim. Urządzenia podzielono na: giętarki trzpieniowe, giętarki b...

Metody łamania wiórów w obróbce skrawaniem – cz. II

Z artykułu dowiesz się: jakie są sposoby łamania wiórów;od czego zależy wybór metody łamania;jakie są wady i zalety poszczególnych metod. Dobór odpowiedniej metody łamania...

Hakerzy z kolejnymi sposobami na atakowanie

Atakujący próbują wykraść cenne dane, takie jak szczegóły płatności od organizacji i klientów, ale także dane wizualne uzyskane na przykład z kamer. W tym sektorze odnotowuje się dwa razy więcej pobrań złośliwego oprogramowania z...

Elementy hali stalowej – charakterystyka

Hale stalowe są jednymi z najbardziej popularnych obiektów budownictwa przemysłowego. Z tego też powodu elementy konstrukcyjne hali stalowej są bardzo dobrze poznane i opisane w wielu źródłach literaturowych, co pozwala na optymalne wykorzystanie ich nośności.

Właściwości warstwy wierzchniej wybranych stopów metali po cięciu laserem

Z artykułu dowiesz się: jakie są wady i zalety technologii cięcia laserowego;od czego zależą właściwości materiału po cięciu;jakie badania przeprowadzono. Proces wytwarzan...

Analiza procesu spawania plazmowego – cz. I

Z artykułu dowiesz się: jaki jest wpływ parametrów spawania na jakość złączy;gdzie stosuje się technologię spawania plazmowego PTA;jak zachodzące w łuku plazmowym zjawiska wpływają na proces cięcia.

Szybko rośnie udział odnawialnych źródeł w krajowym miksie energetycznym. Potrzebne przyspieszenie w inwestycjach w sieci przesyłowe

W ubiegłym roku odnawialne źródła energii stanowiły już ponad 40 proc. mocy zainstalowanej w krajowym miksie energetycznym. Odpowiadały za 27 proc. całkowitej produkcji energii. Tym samym Polska pobiła kolejne rekordy, ale w kontekście rozwoju OZE na rodzimym rynku wciąż poz...

Logo na elewacji – zmora Kierownika Budowy i GW

W branży budowlanej, zwłaszcza w przypadku budynków przemysłowych, takich jak hale i obiekty wielkopowierzchniowe oznakowania są tak samo istotne jak pozostałe elementy wyposażenia. Jednak, gdy nadchodzi moment umieszczenia logo na ...

Bezpieczeństwo pracy z laserami czyszczącymi

Na czym polega technologia czyszczenia laserowego i jakie są jej zalety? Co wyróżnia lasery czyszczące spośród innych technologii? Uniwersalność procesu czyszczenia laserowego sprawia, że może być z powodzeniem stosowan...

Czy firmy działające w sektorze OZE zmienią rynek magazynowy?

Przedsiębiorstwa z branży odnawialnych źródeł energii ogłaszają kolejne duże inwestycje na północy kraju. Będą potrzebowały ogromnych powierzchni do składowania elementów farm fotowoltaicznych i wiatrowych. To grupa najemców o bardzo specyficznych potrzebach, co być może skłon...

Kalendarium wydarzeń

Relacje

Seminarium Obróbki Laserowej 22 marca 2024

22 marca 2024, podczas targów STOM, odbyło się Seminarium Obróbki Laserowej, organizowane przez Politechnikę Świętokrzyską. Zapraszamy do zapoznania się z fo...

Sprawdź więcejKonferencja „Stal, Metale, Nowe Technologie”

20 marca, drugiego dnia targów STOM, odbyła się konferencja „Stal, Metale, Nowe Technologie”, której organizatorem była redakcja portalu dlaprodukcji.pl i dw...

Sprawdź więcej„Hutnictwo żelaza i stali w Polsce. Wyzwania i szanse dla szarej i zielonej stali”

23 listopada w Centrum Informacji Naukowej i Bibliotece Akademickiej w Katowicach odbyła się konferencja „Hutnictwo żelaza i stali w Polsce. Wyzwania i szans...

Sprawdź więcejEMO 2023 – Mazak Go Green

Podczas targów EMO 2023, które odbyły się 18-23 września br. w Hanowerze, firma Yamazaki Mazak zaprezentowała swoją wizję zaawansowanych rozwiązań technologi...

Sprawdź więcej